哈工大王华涛团队:3D 多孔石墨烯泡沫,给芯片降温的 “散热小海绵”

来源 | Advanced Materials Technologies

链接 | https://doi.org/10.1002/admt.202502092

01

背景介绍

随着电子器件向微型化与高性能发展,散热已成为制约电子设备可靠性的关键瓶颈之一。热界面材料(TIM)作为热管理系统的“桥梁”,其性能直接影响系统整体散热效果。传统导热材料多聚焦于提升材料的本征热导率,然而在实际装配中,材料的厚度、可压缩性以及界面贴合能力往往对传热效率起到决定性作用。

02

成果掠影

近期,哈尔滨工业大学(威海)王华涛教授、江苏科技大学吴旭磊等研究人员创新性地提出一种压力调控直接发泡法,成功制备出具有三维多孔结构的石墨烯泡沫热界面材料。该方法通过精确调控发泡过程中的压力,实现对孔隙结构的主观控制,从而获得兼具高可压缩性与优异界面贴合性的超轻导热材料。该石墨烯泡沫压缩率可达94.85%,在100 psi压力下热阻仅为0.151 cm²·K/W,在20–30 W散热功率下,相比商用导热垫(5 W/m·K),可使芯片温度降低8.83–13.3°C,在柔性电子、高功率芯片、激光器件等需精密热管理的领域展现出广阔的应用前景。研究成果以“Pressure-Regulated Direct-Foaming Method for Fabricating 3D Porous Graphene Foam Thermal Interface Materials With High Compressibility and Fingerprint-Level Interfacial Conformability”为题发表在《Advanced Materials Technologies》期刊。

03

图文导读

图1 rGO泡沫制备过程及微观结构演变示意图。(a) rGO泡沫制备流程。(b) 制备过程中GO片层的结构变化。(c) 制备过程中GO表面官能团的转变。

图2 rGO泡沫的表征与实物照片。(a)-(b) 展示rGO泡沫超低密度的实物照片(其重量不足以压弯花卉枝叶)。(c) GO薄膜与rGO泡沫的XRD衍射图谱对比。(d)-(e) GO薄膜的截面SEM图像。(f) GO薄膜与rGO泡沫的FTIR红外光谱。(g)-(h) rGO泡沫的截面SEM图像。(i) GO薄膜与rGO泡沫的拉曼光谱对比。

图3 不同压力下制备的rGO泡沫微观结构图像与示意图。(a) 压力下发泡过程示意图。(b) 在1.5 kPa压力下制备的rGO泡沫截面SEM图像。(c) 在2.5 kPa压力下制备的rGO泡沫截面SEM图像。(d) 在3.5 kPa压力下制备的rGO泡沫截面SEM图像。(e) 在4.5 kPa压力下制备的rGO泡沫截面SEM图像。(f) 不同压力下还原氧化石墨烯泡沫拟合椭圆曲线的示意图。(g) 描述椭圆偏心率随压力变化关系的拟合曲线。

图4 压力调控下rGO泡沫的力学性能。(a) 不同压力下制备的rGO泡沫的邵氏硬度(H00)与密度。(b) rGO泡沫的应力-应变曲线。(c) rGO泡沫大范围折叠能力的展示。(d) rGO泡沫表现出的压缩变形行为。

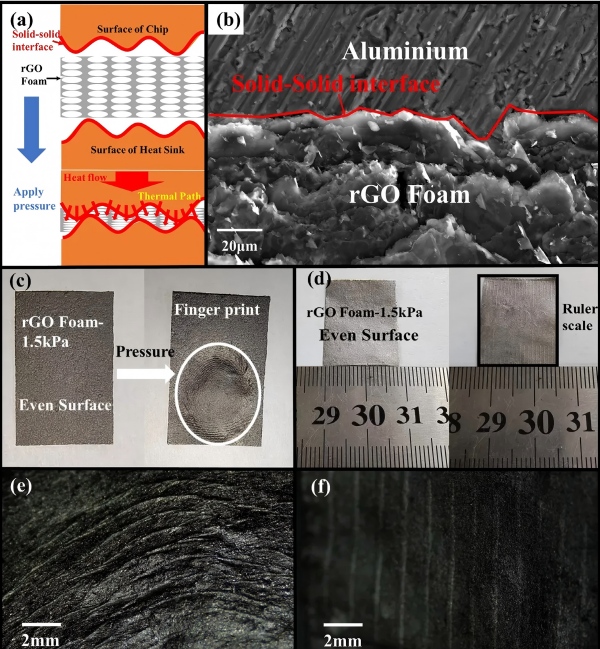

图5 rGO泡沫界面贴合性展示。(a) 热界面材料中固体-固体界面间的传热示意图。(b) rGO泡沫与粗糙表面接触的截面SEM图像。(c) rGO泡沫表面指纹压痕的实拍照片。(d) rGO泡沫表面尺刻度压痕的实拍照片。(e) rGO泡沫表面指纹压痕的光学显微镜图像。(f) rGO泡沫表面尺刻度压痕的光学显微镜图像。

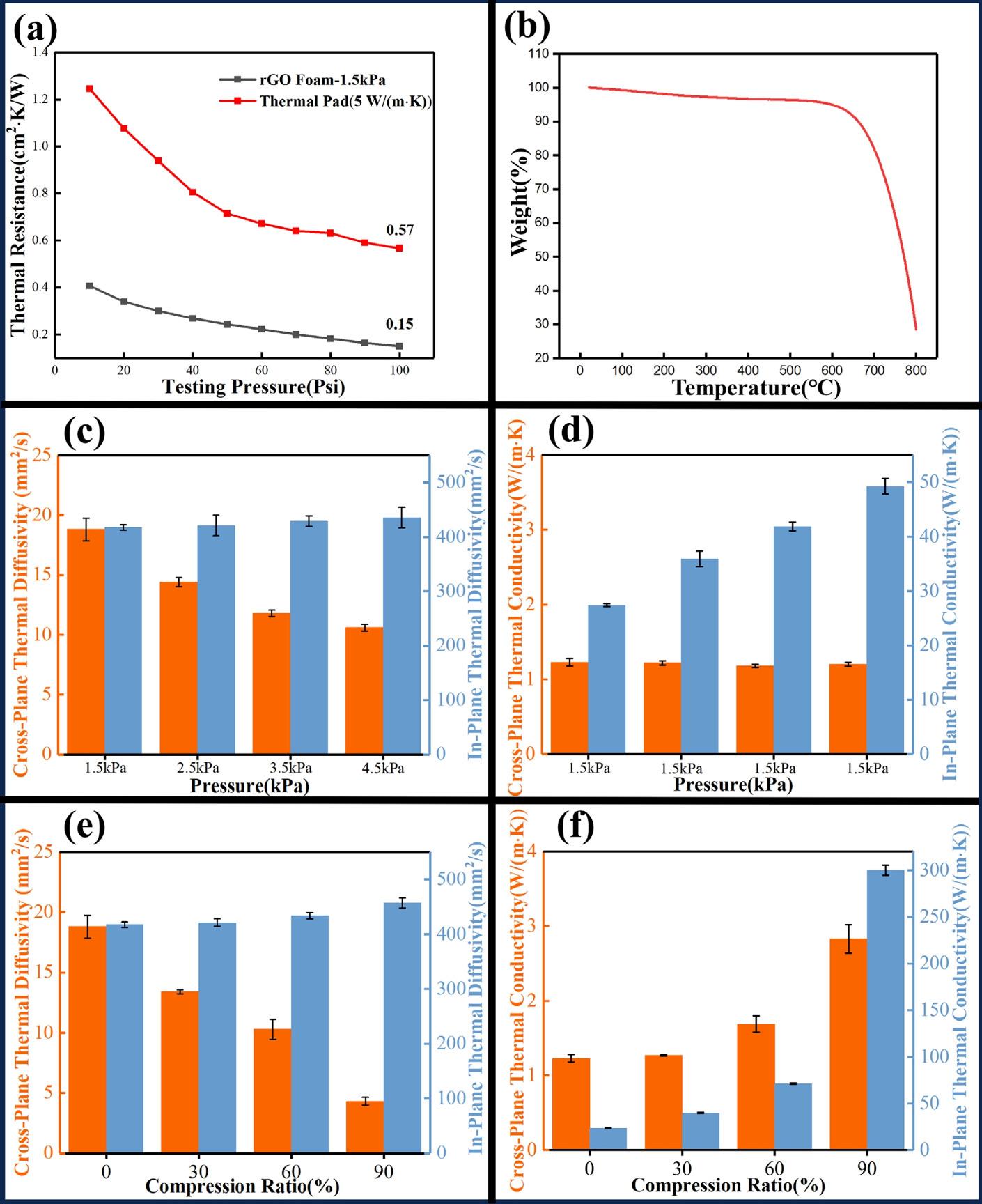

图6 rGO泡沫的导热性能与机制。(a) 不同压力下rGO泡沫与商用导热垫的热阻对比。(b) rGO泡沫的质量损失曲线。(c) 不同发泡压力下rGO泡沫的面内与面外热扩散系数。(d) 不同发泡压力下rGO泡沫的面内与面外导热系数。(e) 在特定压缩程度下rGO泡沫的面内与面外热扩散系数。(f) 在特定压缩比下rGO泡沫的面内与面外导热系数。

图7 所制备rGO泡沫与商用导热垫的热管理性能实验及模拟对比。(a) 测试装置示意图:利用万能试验机施加压力,通过0.5 mm热电偶监测加热元件温度。(b) 在30 W功率、100 psi压力下,使用rGO泡沫与商用导热垫作为热界面材料时加热元件的温度变化曲线。(c) 在20–30 W功率范围内两种热界面材料对应的加热元件温度对比。(d) 在20–30 W功率下两种热界面材料之间的温度差值。(e) 在30 W功率、100 psi压力下两种热界面材料的模拟温度分布。(f) 不同功率下加热元件实验温度与模拟温度的相关性。

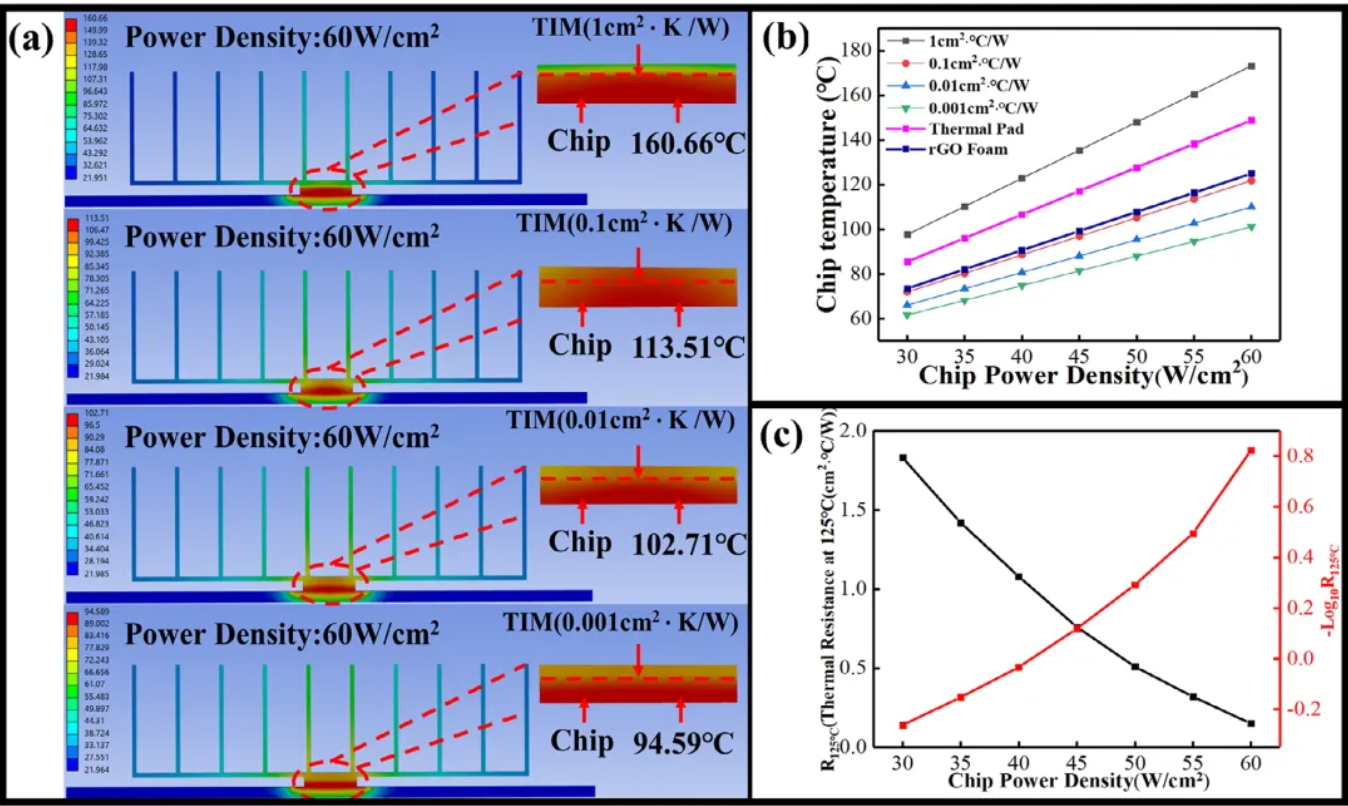

图8 面向更高功率发热芯片所需散热条件的模拟实验结果与分析。(a) 在60 W/cm²功率密度下,不同热阻热界面材料的模拟温度分布。(b) 不同加热功率下,采用不同热阻热界面材料对应的芯片温度。(c) 为维持芯片温度低于125℃,在不同功率密度下所需热界面材料的热阻值。