芯片散热新选择:镓基液态金属降温超硅脂

来源 | International Journal of Thermal Sciences

链接 | https://doi.org/10.1016/j.ijthermalsci.2025.110121

01

背景介绍

高功率密度导致芯片温度升高,引发性能下降、能耗增加及故障风险;而界面热阻(接触表面微观粗糙,热量仅通过离散点传递)是散热关键障碍。传统 TIM 局限:导热硅脂(0.4-4 W/mK)、导热垫片(0.8-3 W/mK)等 TIM 的导热系数普遍 <5 W/mK,无法满足高功率芯片需求。因此,识别具有高导热率和低接触热阻的热界面材料(TIM)至关重要。

02

成果掠影

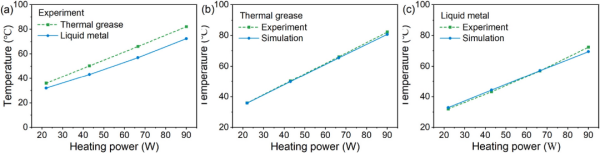

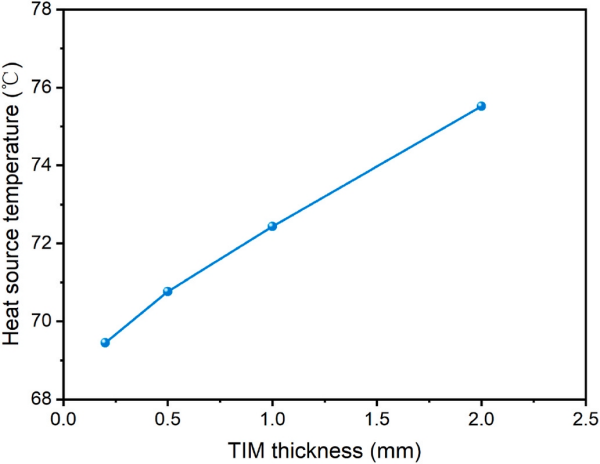

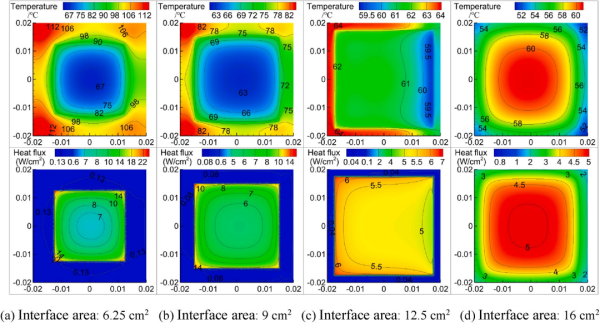

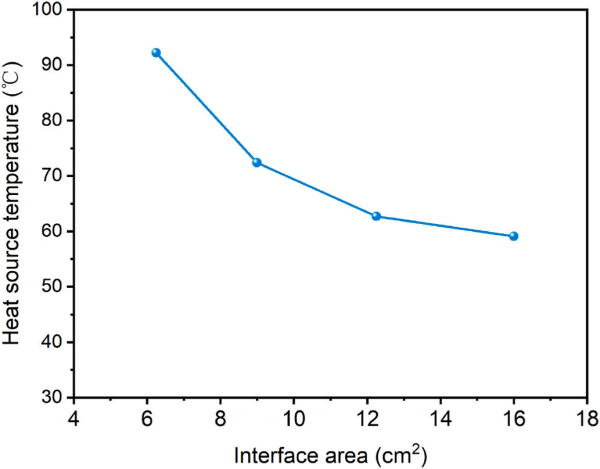

近日,云南师范大学段良飞、高文峰团队提出采用75% 镓 - 25% 铟(Ga₇₅In₂₅)液态金属作为热界面材料(TIM),其具备26.6 W/m-K 的高导热系数与2.8 mm²・K/W 的低热阻;通过实验对比液态金属与传统导热硅脂的散热性能,发现加热功率为 90 W 时,液态金属对应的热源温度比硅脂低9.8℃;同时通过 ANSYS Fluent 数值模拟分析加热功率、TIM 厚度、热界面面积的影响,结果显示热源温度随加热功率线性升高,TIM 厚度从 2 mm 减至 0.2 mm 时热源温度降低 8%,界面面积从 6.25 cm² 增至 16 cm² 时降低 35.9%;研究证实该液态金属在 CPU、GPU、AI 加速器等高功率密度芯片热管理中的潜力,但商业化需解决泄漏与润湿性差的问题。研究成果“Performance analysis of Gallium-based liquid metal as thermal interface material for chip heat dissipation”为题发表在《International Journal of Thermal Sciences》。

03

图文导读

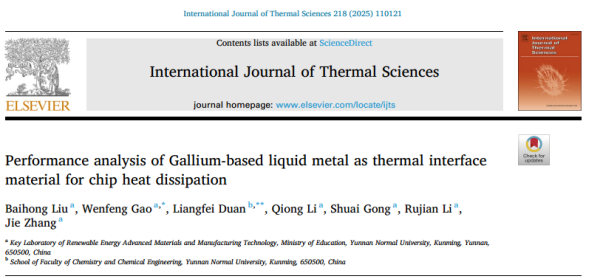

图1.镓铟合金制备示意图。

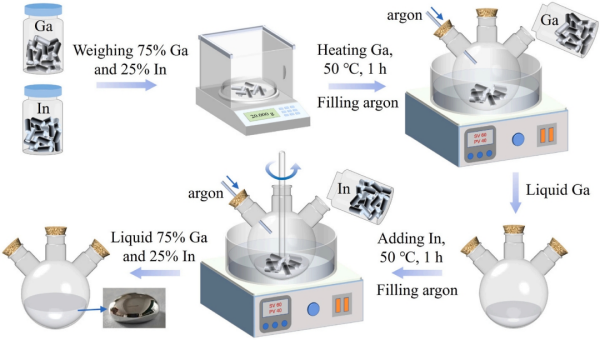

图2.实验系统设置。

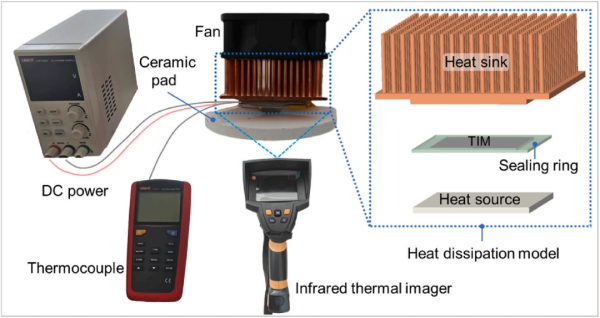

图3.数值模型的网格。

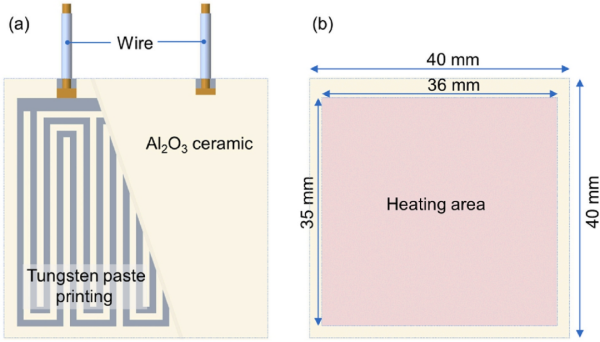

图4.热源:(a)Al₂O₃陶瓷加热垫示意图和(b)数值模拟的简化模型。

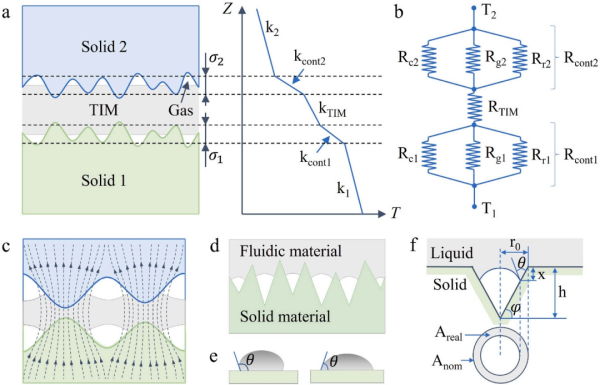

图5.填充流体TIM的接头传导示意图。(a)接触电阻和温度分布。(b)热阻网络。(c)微接触区域的热通量。(d)流体和固体材料之间的界面。(e)液体在光滑固体表面上的接触角。(f)微接触区域。

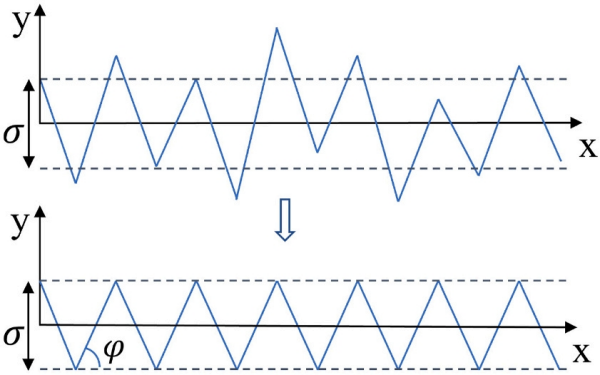

图6.与真实的表面轮廓等效的新表面轮廓。

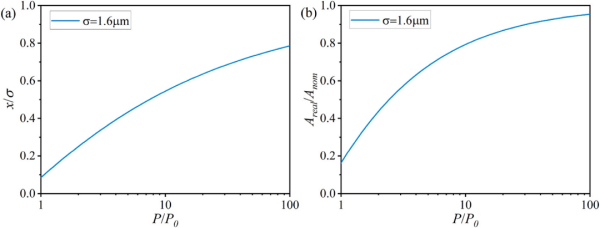

图7. x/σ和面积/Anom随压力的变化。

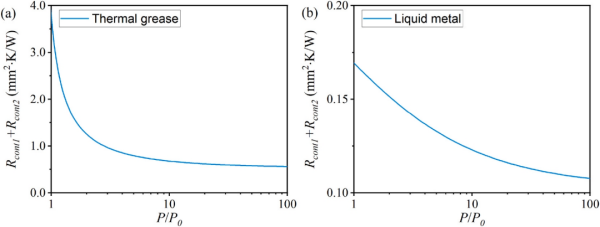

图8.(a)导热油脂和(b)用作TIM的液态金属的接触电阻随压力的变化。

图9.热源温度随加热功率的变化:(a)导热脂和液态金属作为TIM的实验对比;(b)和(c)实验和模拟结果对比。

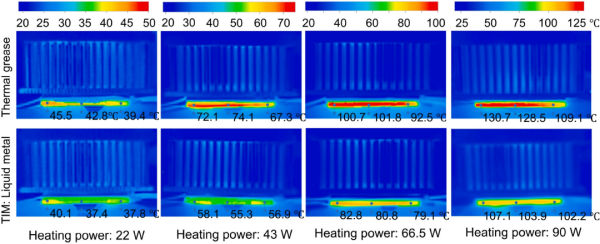

图10.通过实验获得的使用导热脂和液态金属TIM的散热模型的温度等值线(红外热像仪)。

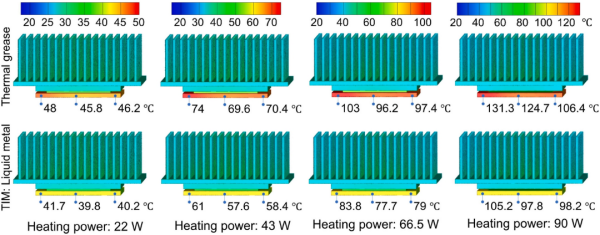

图11.通过数值模拟获得的使用导热脂和液态金属TIM的散热模型的温度等值线。

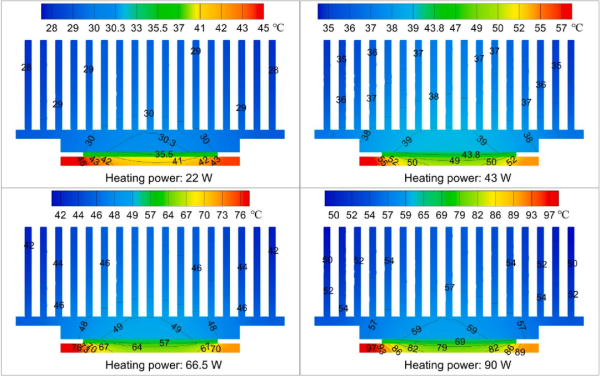

图12.散热模型在加热功率分别为22、43、66.5和90 W时垂直截面上的温度等值线。

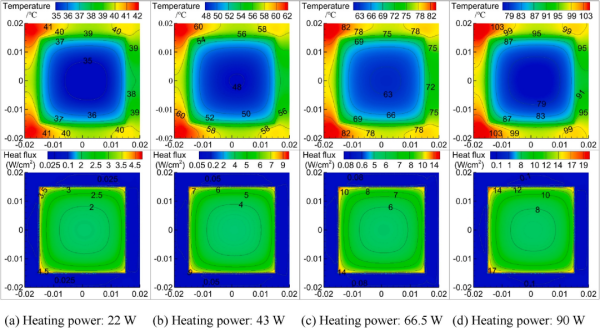

图13.加热功率分别为22、43、66.5和90 W时热源上表面的温度等值线(顶行)和热通量等值线(底行)。

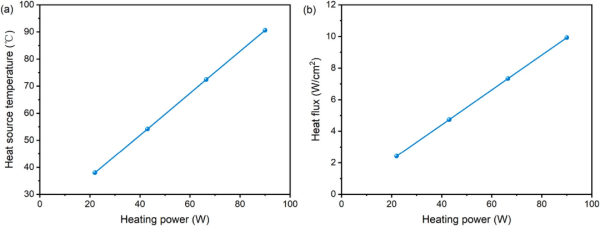

图14.热源温度和热界面热通量随加热功率的变化。

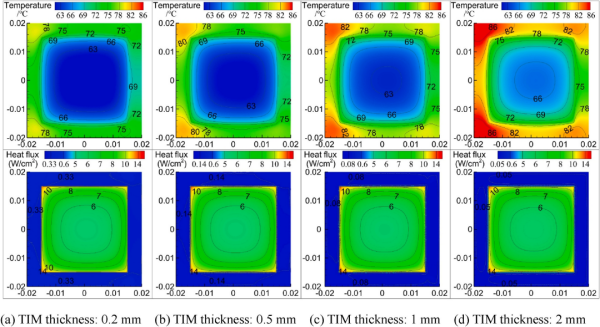

图15. TIM厚度分别为0.2、0.5、1和2 mm的热源上表面的温度等值线(顶行)和热通量等值线(底行)

图16.热源温度随TIM厚度的变化。

图17.热源上表面的温度等值线(顶行)和热通量等值线(底行),界面面积分别为6.25、9、12.5和16 cm²。

图18.热源温度随界面面积的变化。