稳态平台实现柔性材料面内热导率精准测量

来源 | Measurement

链接 | https://doi.org/10.1016/j.measurement.2025.118421

01

背景介绍

随着柔性电子和软体机器人等领域迅猛发展,柔性导热材料的性能测试正面临更高的技术挑战。针对传统测试方法在固定拉伸状态下热导率测量精度受限的难题。

02

成果掠影

近期,中国科学院福建物构所林悦研究员团队(第一作者为硕士研究生刘溪瑞)联合闽江学院温嘉旺工程师,研发出一套可在真空与单轴拉伸条件下工作的稳态导热测试系统(SSM)。该系统具备高精度力控、热流测量与红外成像能力,能有效抑制对流与辐射热损失,实现柔性材料动态热性能的高准确性测试,对柔性热管理材料的研发与评价具有重要意义。研究成果不仅填补了柔性材料在应变状态下导热性能测试手段的技术空白,突破了传统测试方法在固定拉伸率条件下准确性和适应性不足的瓶颈,还为可穿戴电子、软体机器人、柔性能源器件等领域提供了一套具备可重复性、可扩展性与高分辨率的稳态面内热导率测量平台与方法。研究成果以“A Steady-State Method Apparatus for Measuring the Thermal Conductivity of Flexible Electronic Materials under Stretching”为题发表在《Measurement》期刊。

03

图文导读

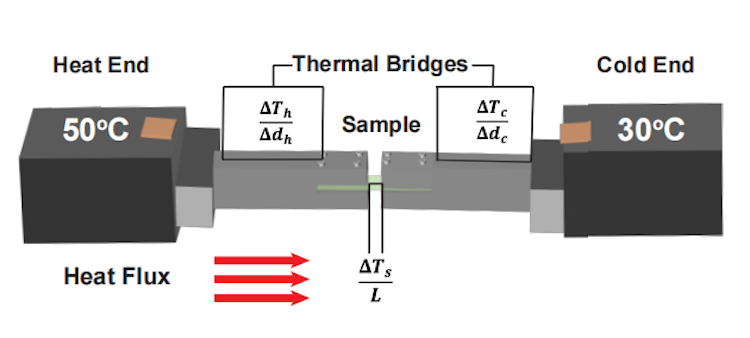

图1. 稳态热导测试设备原理示意图。

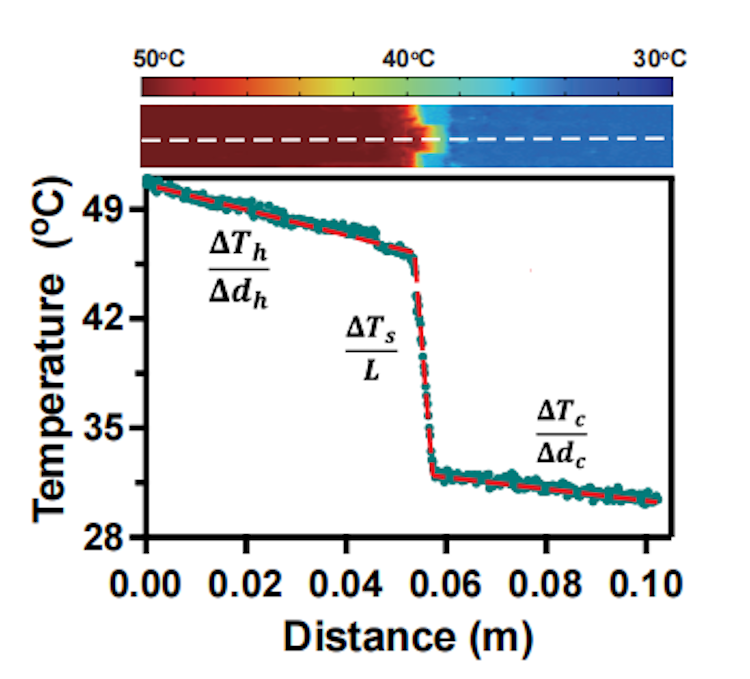

在该稳态导热测试系统中,研究人员采用稳态热流法实现了柔性材料在拉伸条件下的高精度热导率测量。如图1所示,该方法通过在样品两端通过恒温热源建立温差,从而建立起稳定的单向热流。系统利用两侧热桥上的温差与距离,分别计算热端和冷端的热流密度,并取其平均作为样品的真实热流。该稳态条件下的热传导遵循傅里叶定律,在对流与辐射影响可忽略的真空环境中,确保了测试结果的高稳定性和准确性,为柔性材料热管理研究提供了坚实的实验基础。

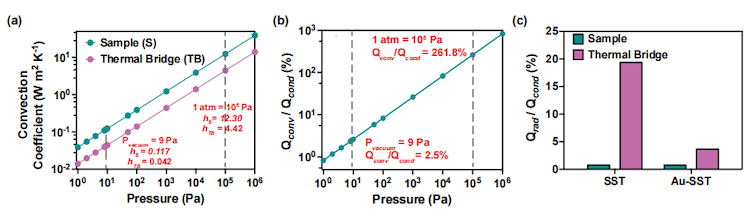

图2. 不同压力下的传热机理分析,(a)对流传热系数与施加环境压力关系,(b)压力与热对流占热传导比例关系,(c)样品与热桥在测试过程中热辐射的分布情况,并显示其相对于热传导的比例。

在稳态导热测试中,如何有效抑制对流与辐射热损失,是确保数据准确性的关键。图2展示了研究团队在热流传输优化方面的系统性探索。通过理论分析与计算,在真空(9 Pa)条件下可将对流热损失压缩两个数量级。金涂层处理使辐射损耗从0.046 W降至0.009 W,总系统热误差控制在6.4%以内,显著提升测量精度,为稳态导热测量的高精度提供了可靠保障。

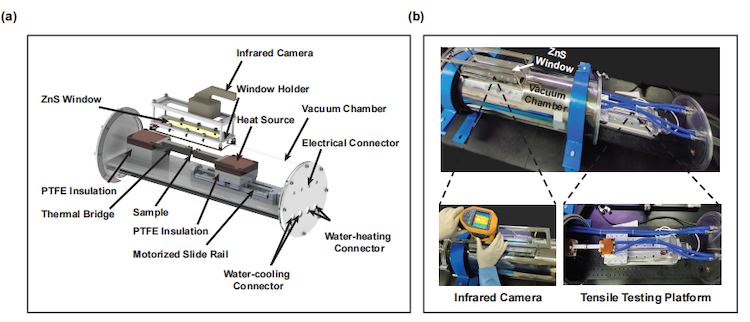

图3. (a)稳态热导测试设备示意图,(b)热导率测试装置实物图,展示了真空腔体、ZnS硫化锌窗口、红外成像系统及集成拉伸测试平台。

图3展示图示导热测试装置实景,包括真空腔体、ZnS窗口、红外成像系统与拉伸平台。测试系统整合高精度控温模块、不锈钢热桥与步进电机拉伸平台,确保力热耦合条件下的测量重复性和稳定性。

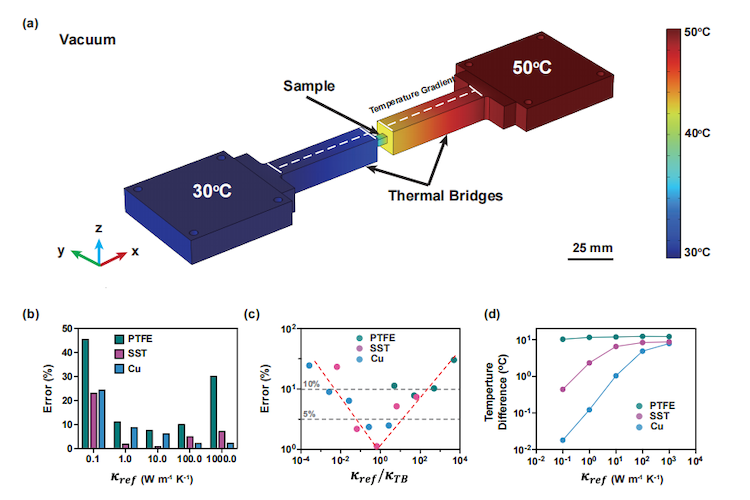

图4. COMSOL仿真评估热桥材料对稳态热导率测量精度的影响。采用三种热桥材料——铜(Cu)、不锈钢(SST)和聚四氟乙烯(PTFE),对不同热导率范围内的样品进行模拟分析。(a) 仿真装置示意图;(b) 测量误差随样品热导率变化关系;(c) 样品与热桥热导率比值与测量误差之间的关系;(d) 热桥两端的温差分布,反映不同热桥材料的热传导效率差异。

为深入探究热桥材料对稳态热导率测量准确性的影响,研究团队采用 COMSOL Multiphysics 6.2 建立仿真模型,对铜(Cu)、不锈钢(SST)和聚四氟乙烯(PTFE)三种热桥与热导率覆盖 0.1–1000 W/(m.K)的样品进行系统模拟发现:样品与热桥热导率之比是误差主因。比值在0.06–50时测量误差小于5%。

图5. 红外热成像图像,显示了真空下不锈钢热桥和石英样品表面的温度分布。颜色编码图突出显示了空间温度梯度,从而能够精确计算热通量,从而计算样品的热导率。

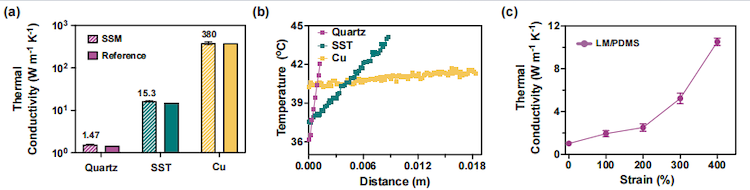

图6. 用于标准材料和可拉伸液态金属/硅橡胶(LM/PDMS)弹性体的 SSM 概述。(a) 石英,不锈钢和铜的 SSM 数据,以及它们各自的参考值。(b) 测量每个标准样品的温度梯度,说明热导率如何影响温度下降。(c) LM/PDMS 弹性体的热导率与单轴应变的关系,证明了应变诱导的热传递增强。

为验证稳态测量平台的准确性,研究团队测试了石英、不锈钢和铜三种热导率相差逾百倍的标准材料,测得结果与激光闪射法参考值高度一致,误差均在8%以内,证明平台具备广泛材料适应性。此外,系统成功实现了液态金属/硅橡胶弹性体在不同拉伸应变下的热导率测试,热导率随应变从1.02W/(m.K)提升至10.54 W/(m.K),归因于液态金属微滴的轴向变形重构导热通路。该结果展示了平台在动态力热耦合测试中的出色能力。