2025冷板液冷综述研究进展,从材料到微通道可视化

来源 | Chemical Engineering Science

链接 | https://doi.org/10.1016/j.ces.2025.121525

01

背景介绍

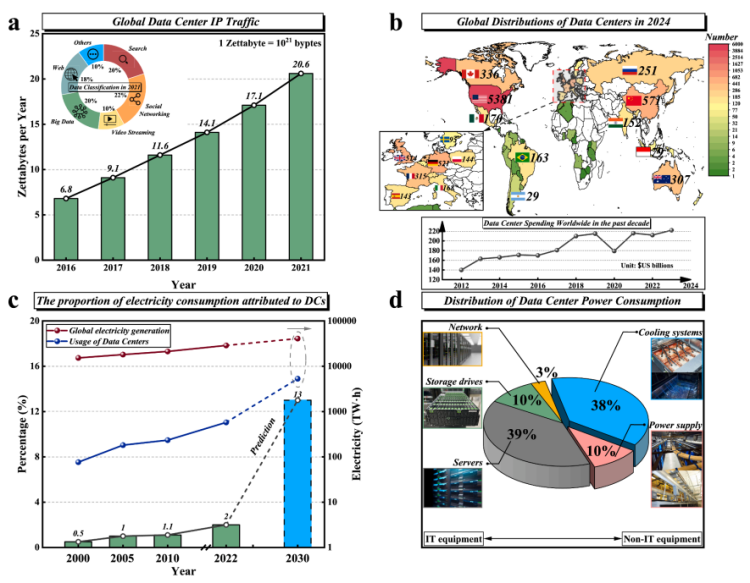

随着数字技术的创新发展,信息技术蓬勃兴起,推动了对计算服务和数据中心的持续需求增长。数据中心是一个配备环境控制、清洁电力和优化网络连接的物理空间,专门用于托管服务器。计算机科学与技术的最新进展促进了人工智能、大数据和高性能计算的广泛应用。如图1(a)所示。2021 年,搜索引擎、社交软件、大数据应用和网页浏览各占数据中心总计算量的约 20%,而视频流媒体和其他用途各占约 10%。

图1. 全球数据中心IP流量、分布、功耗和分配。

全球数据量的增长产生了巨大的计算需求,这反过来又推动了全球数据中心建设的大量投资。图1(b)显示了过去十年全球数据中心建设的投资以及目前全球数据中心的部署数量。除了 2019 年因全球COVID-19导致数据中心投资减少外,过去十年的投资总体趋势是上升的。去年,全球数据中心投资达到 2220 亿美元。

随着全球数据中心数量的增加,数据中心的电力消耗在全球发电量中的占比逐渐上升。如图1(c)所示,数据中心的全球电力消耗占比从 2000 年的 0.5%上升到 2022 年的 2%。根据 Anders 等人的预测,到 2030 年,数据中心将占全球电力消耗的 13%。对数据中心不断增长的需求将不可避免地加剧能源消耗问题。图1(d)显示了数据中心各组件的能耗。数据中心近 50% 的能源消耗在非 IT 设备上,其中冷却系统约占总能耗的 38%。因此,降低冷却系统的能耗仍然是实现数据中心低能耗的重要途径之一。

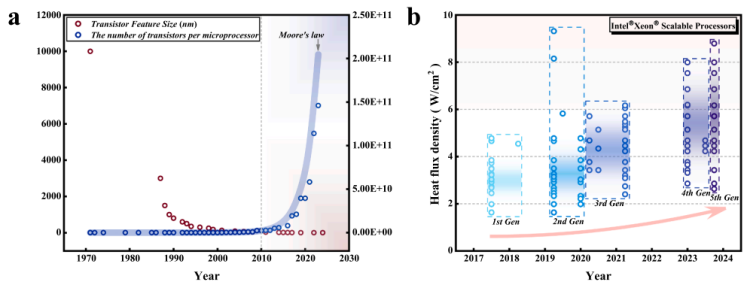

半导体制造的进步导致晶体管特征尺寸不断减小,单个微处理器上的晶体管数量稳步增加。如图2(a)所示,集成电路中晶体管的特征尺寸从1971年的10 µm减小到 2024 年的2 nm,而单个处理器上的晶体管数量从 1971 年的 2308 个增长到 2023 年的 1.46×10¹¹ 个,增长了超过 6000 万倍。根据摩尔定律,1975 年后集成电路中的晶体管数量大约每两年翻一番。从晶体管的增长趋势来看,摩尔定律在今天仍然适用。2010 年之前,晶体管数量的增长紧密遵循摩尔定律的预测,而 2010 年之后,增长趋势略低于预测值。

图2. 晶体管特征集成电路的尺寸、数量和热通量密度。

晶体管特征尺寸的减小和晶体管数量的增加导致集成电路的热负荷更高,这体现在热流密度的增加上。图2(b)使用第1代到第5代的数据展示了不同热设计功率(TDP)水平的英特尔至强可扩展处理器的热流密度统计。如图所示,更多产品进入高热流密度领域,平均热流密度呈整体上升趋势。芯片表面热流密度的增加意味着表面温度的升高,这反过来不可避免地导致计算错误率的增加。此外,根据Pedram 等人对大规模集成电路功耗的研究,超过50%的集成电路故障与热问题有关。因此,热管理已成为未来电子元件的主要挑战。服务器芯片的有效冷却对于数据中心计算任务的稳定和连续运行至关重要。

多年来,冷却技术一直是推动计算机封装和性能提升的关键因素。传统的数据中心冷却方法完全依赖空气冷却,即计算机机房空调(CRAC)。然而,由于空气的传热性能较差,包括其低对流换热系数和比热容,会产生显著的加热现象,导致服务器机架内的温度梯度较大。此外,服务器内不同电子元件的发热情况不同,会产生局部热点。空气冷却在热负荷变化的环境中也效果不佳,因为针对局部热点往往会导致整个房间的过度冷却。此外,芯片和其他电子设备对性能的持续追求,使得冷却需求远远超出了空气冷却的极限。因此,转向液冷对于数据中心冷却技术来说至关重要。

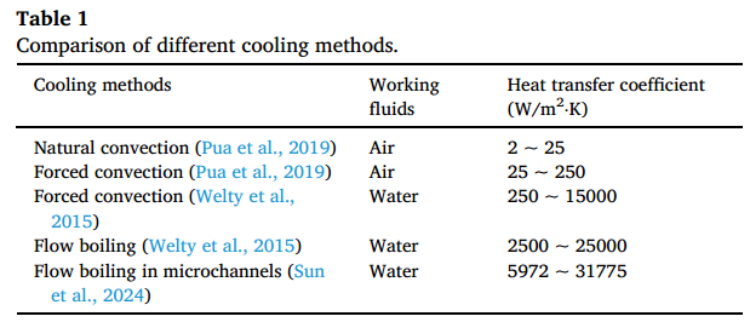

液冷是一种利用液体从组件中移除热量的散热技术,它利用液体的高导热性和热容量来替代空气作为冷却介质。与传统的自然和强制空气冷却方法相比,液冷具有能耗更低、散热能力更强、噪音更小等优势。它特别适用于需要高计算能力、高能效和高部署密度的应用场景。液冷是解决数据中心冷却挑战和能效需求的最佳方案。表1 比较了不同电子冷却方法的性能,数据来源于。与空气冷却相比,液冷显著提高了传热系数,而微通道中的两相流液冷进一步提高了传热性能的上限。

表1.不同冷却方法的比较。

液冷技术的另一个优势在于其能够有效捕获数据中心产生的废热。通过在液冷系统中集成潜热储热(LHTES)设备,可以回收数据中心的废热,并结合供暖技术为数据中心的生活区提供热水。长期的废热回收可以有效减少整个数据中心基础设施的碳排放,促进数据中心的绿色可持续发展。因此,有必要推动数据中心液冷技术的发展,以满足服务器芯片封装、制造工艺和散热需求进步所带来的冷却需求,确保计算任务的稳定和连续运行。此外,还需要持续努力优化和降低数据中心冷却系统的能耗,实现数据中心的绿色可持续发展。

02

成果掠影

近日,同济大学吴志军教授团队综述了数据中心液冷板领域的最新综述。冷板式液冷技术是目前最常用的液冷解决方案,在成本、兼容性和可维护性方面具有显著优势。本研究首先比较了四种典型的液冷技术在数据中心应用的原理,突出了冷板式液冷系统的优势和前景。其次,全面研究了冷板的特性,包括材料、冷却液特性以及进出口配置的设计。

并且本研究重点关注冷板式液冷系统中最关键的冷却组件 —— 微通道散热器。综述和总结了目前关于微通道结构设计和内部流动可视化的研究,强调了微通道内部流动原位实验数据的缺乏。提出了微通道内部流动原位可视化研究的技术途径,旨在为未来的流动可视化实验研究提供策略,最终提供更全面的数据库来支持微通道散热器的优化。本文特别关注了内部流动可视化的最新研究进展。已有研究表明,微通道内的气泡动力学和流动形态直接影响冷却系统的流动和传热性能。然而,大多数相关研究仍主要通过数值模拟进行,关于微通道内部流动的原位可视化数据以及可靠的预测模型仍然缺乏。本综述的目的是在保证计算设备稳定持续运行的同时,降低冷却系统的能耗,最终实现数据中心的绿色可持续发展。研究成果以“A comprehensive review of cold plate liquid cooling technology for data centers”为题发表在《Chemical Engineering Science》期刊。

03

图文导读

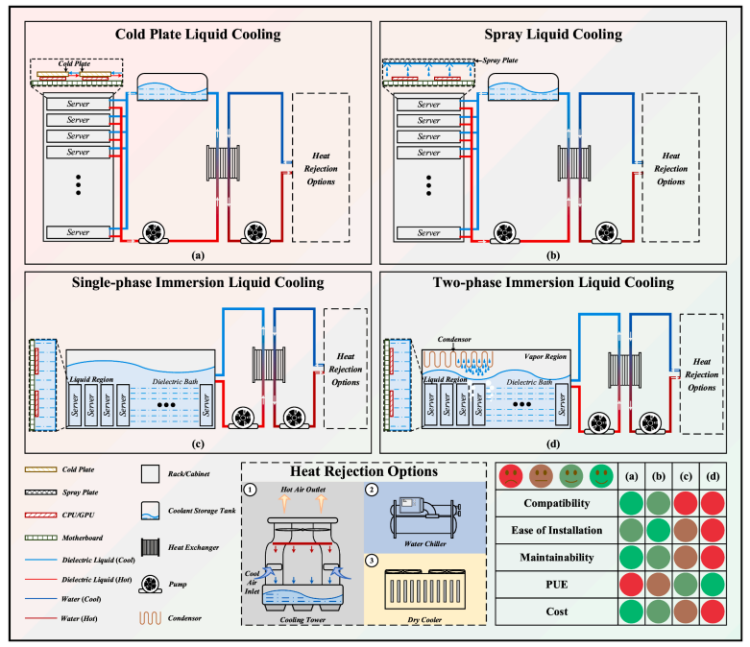

图3. 数据中心液冷方案对比。

冷板式和喷淋式液冷技术在数据中心中通常采用立式机架,内部服务器一般水平排列;而浸没式液冷数据中心的服务器多为立式排列,插入卧式机柜中。冷板式液冷技术利用由铜或铝等导热金属制成的液冷板作为密封腔室,将电子元件的热量间接传递给循环系统中的冷却液,通过间接冷却过程带走热量。在服务器内部,液冷板与芯片接触,芯片的热量通过热传导传递到液冷板,冷却液在循环泵的驱动下流入板内,通过强化对流换热吸收热量,升温后的液体被驱动至换热器,与较低温度的流体换热冷却后,再循环回冷却液储液罐(图 3a)。

喷淋式液冷系统(图 3b)中,非导电性冷却液在重力或系统压力作用下精确喷淋到芯片等热源上,属于直接接触式液冷技术。

浸没式液冷是另一种代表性的直接接触式液冷技术,冷却液作为传热介质完全浸没发热组件,根据换热过程中冷却液是否发生相变,分为单相浸没式和两相浸没式液冷。单相和两相浸没式液冷系统原理分别如图 3(c)和 3(d)所示。与立式机架结构不同,浸没式液冷采用卧式机柜,低温冷却液被泵入机柜,在流经垂直插入机柜的服务器时吸收 IT 设备产生的热量,受热后的冷却液流出机柜进入换热器完成冷却循环。

两相浸没式液冷机柜的顶部为气相区,底部为液相区,IT设备浸没在低沸点液态冷却液中,冷却液吸收热量发生沸腾汽化,产生密度较低的高温蒸汽,蒸汽上升至机柜顶部与冷凝器换热,冷凝后的低温液态冷却液在重力作用下流回机柜底部,完成 IT 设备的散热过程

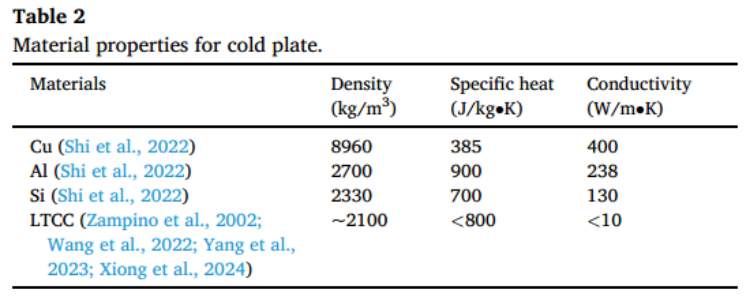

在冷板液冷系统中,冷板和冷却液的性能直接决定了冷却性能和能效。在材料方面,铜基冷板因其优异的导热性和可加工性而在液冷数据中心中更受青睐。用于液冷数据中心冷板的其他常用材料包括铝、硅等,这些材料的热性能如表2所示。

表2.冷板常用材料性能

图4. 先前研究中的实验条件和冷板性能。

图4显示了过去十年中使用不同材料进行芯片冷却的冷板液体冷却系统性能测量的实验条件。这些条件包括冷却剂流速和加热功率。该图还标记了每项研究中使用的冷板的几何尺寸,特别是长度和宽度。如图4所示,在较高的流量和热功率下,铜和铝通常用作冷板材料,而硅基冷板更常用于中低流量和低热功率的条件下。与其他金属材料类似,铜容易受到腐蚀。在数控加工冷板的性能评估中,Radmard等人比较了镀镍冷板和纯铜冷板的流动和传热性能。研究表明,与纯铜冷板相比,镀镍冷板的较高表面温度导致热阻增加1%,而两者的流动性能相似。镀镍对整体性能的影响很小,但显著提高了冷板的耐腐蚀性和可靠性。在实际应用中,铜基冷板表面镀镍是降低腐蚀风险的有效方法。Shia等人还强调了制造工艺对冷板腐蚀的重大影响,表明搅拌摩擦焊接和内部镍铂等先进技术可以降低冷板腐蚀。传统上,冷板制造主要依赖于减材加工工艺。最近金属增材制造3D打印已被引入该领域。

微通道的表面改性也是提高微通道换热器流动和传热性能的关键方法。微通道的典型表面改性方法包括沉积、涂层、化学蚀刻和烧结。表面改性是一种有效且广泛使用的增强沸腾传热的方法。它主要通过增加有效传热面积、调节表面润湿性、增加成核位点密度和增强毛细管力来提高换热器的传热性能

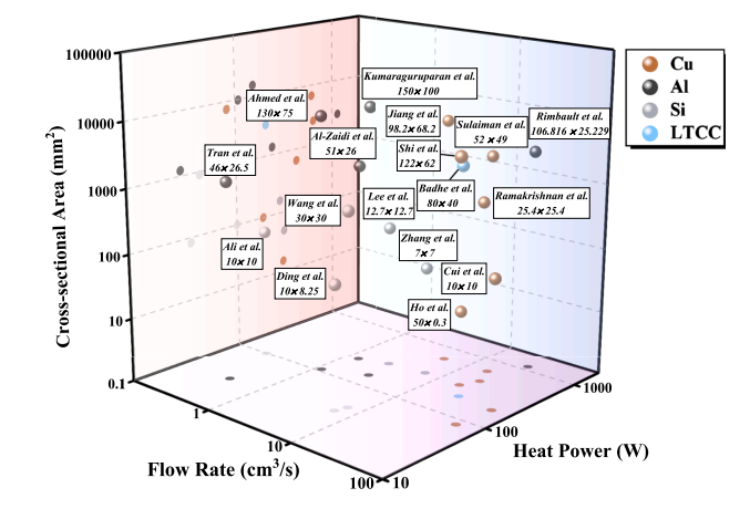

图5. 数据中心冷却液性能和成本的比较。

图5. 数据中心冷却液性能和成本的比较。

随着冷板材料和制造工艺的发展,冷却剂的性能直接影响冷板液体冷却系统的可靠性和冷却性能。正如Sohel等人所指出的那样在讨论电子元件的冷却解决方案时,电子产品中使用的液体冷却剂必须不易燃、无毒且具有成本效益。冷却剂应表现出优异的热和流动性能,包括高导热性、高比热容、高热传递系数和低粘度,以实现高传热系数和低泵送功耗。此外,冷却剂应具有良好的化学稳定性,如高自燃温度、高沸点和高闪点。此外,必须考虑冷却剂和系统组件之间的兼容性:对于冷板冷却等非直接接触式冷却系统,需要低金属腐蚀性,而对于浸没式冷却等直接接触冷却系统,冷却剂必须与芯片和封装材料兼容,同时还具有适当的绝缘性能。

图5比较了环境温度和压力条件下数据中心常用冷却剂的特性。在这项研究中,冷却剂分为三类:氟化液体、制冷剂和普通液体。传热性能根据其导热系数和比热容进行评估,而其粘度和沸点决定了其流动性能。Saylor等人在1988年首次引入了品质因数(FOM)系数来评估冷却液的性能,总结了不同流动条件和散热机制下FOM系数的计算方法,并提出了基于关键热物理性质评估冷却液性能的理论框架。该框架指导冷却液的选择和优化。

有研究者开发了一个实验平台,用于测试电子氟化液体的热物理性质,并验证了使用FOM系数进行性能评估的可靠性。实验结果表明,热物理性质对FOM的影响遵循动态粘度>导热系数>密度>比热容的顺序。这些发现强调了动态粘度作为冷却液选择的主要考虑因素的重要性,因为较高的粘度会显著损害传热性能。如图5(a)所示,HFE-7000具有最高的导热系数和比热,以及最低的粘度、密度和沸点,表明其在基于FOM性能评估理论的氟化液体中具有优越的流动和传热性能。然而,其高昂的成本可能会阻碍数据中心的建设。图5(b)显示,制冷剂R290在流量和传热方面提供了最平衡的性能,但由于其低自燃温度和闪点,需要采取额外的预防措施来防止泄漏。R134a的安全性和相对较低的成本在实际应用中得到了广泛的应用。如图5(c)所示,与其他常见冷却剂相比,水具有最高的导热性和比热容,表现出优异的传热性能和最小的温升,从而导致冷却剂温度较低。因此,大多数冷板冷却研究都使用水作为冷却剂。然而,由于水的腐蚀性,长时间使用不可避免地会导致冷板内部腐蚀和结垢,从而降低传热性能并最终损坏电子元件。一般来说,氟化液体的优点在于其化学稳定性高、使用寿命长,但成本相对较高。

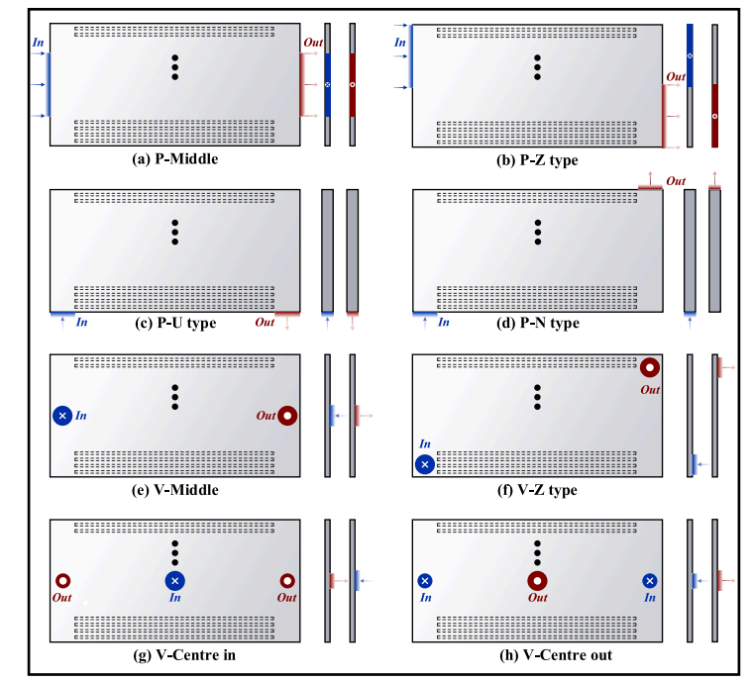

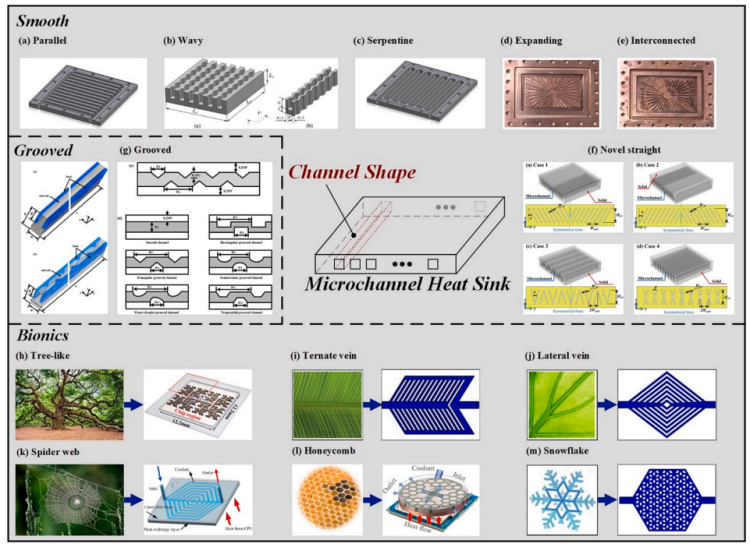

图6. 冷板的流入和流出配置。

冷板的入口和出口配置直接影响冷却剂的流动特性和温度分布,从而影响冷板液体冷却系统的水力和热力性能。根据冷却剂相对于冷板平面的流动方向,常见的入口和出口设计可分为两种类型:平行流和垂直流,如图6所示。平行流的入口和出口类型包括中心布置的入口和入口、对角线(Z型,图6b)、U型(图6c)和N型(图6d)。对于垂直流,配置包括中心布置的入口和出口(图6e)、对角线布置(图6f),中央到侧面的布置(图6g/h)。

表3. 不同流入和流出配置的冷板中的流速分布。

然而,由于不同研究中冷板尺寸、通道尺寸和冷却剂供应条件的变化,仍然缺乏对入口和出口布置对冷却剂流量影响的系统调查。本研究调查了在相同边界条件下,各种入口和出口设计对内部流动特性的影响,从而更清楚地了解了它们的影响。这种方法旨在促进未来应用中冷板设计的入口和出口配置的优化。在这项研究中,使用CFD软件对平行微通道中的内部流动特性进行了数值模拟,以分析入口和出口配置的影响。

对于单相流,较高的冷却剂流速可以增强对流换热,提高微通道散热器的性能。然而,增加流速可能会阻碍气泡的成核和生长,进而阻碍流动沸腾效应,限制了两相流条件下传热性能的提高。此外,更高的流速通常会导致泵功耗增加。虽然目前的实验研究通常侧重于实现微通道散热器的均匀表面温度分布,但数据中心集成电路中不同操作条件下的发热面积各不相同,从而导致不同的冷却要求。因此,微通道散热器入口和出口配置的设计应考虑具体的应用场景,综合评估冷却剂温度、流量、流型和发热温度分布。

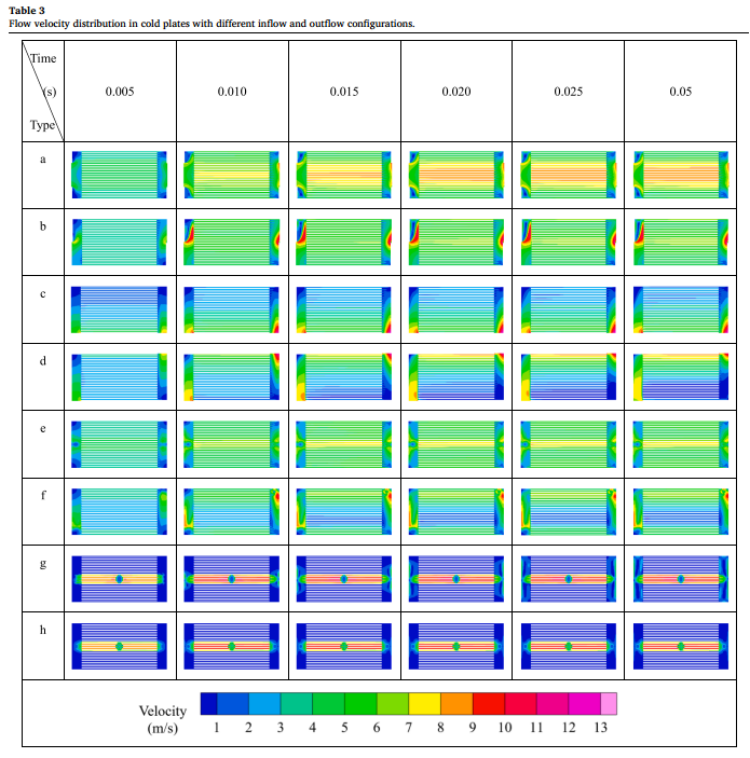

图7. 微通道散热器的横截面形状。

在数据中心的冷板液体冷却技术中,冷板本质上起着微通道散热器的作用。1981年,Tukerman和Pease首次在集成电路新型水冷换热器的性能测试中引入了微通道的概念。研究表明,减小冷却剂流道的尺寸可以提高冷却剂和基板之间的对流传热系数,最终降低散热的热阻。微通道尺寸的分类长期以来一直是一个争论的话题。图7显示了不同类型的微通道横截面形状。

微通道散热器横截面形状的设计与应用要求密切相关。对于要求高传热性能的应用,通常会选择不规则的横截面形状,因为复杂的几何形状会增强湍流并改善对流传热。然而,这种复杂的形状通常会导致更高的流动阻力和泵功耗,以及制造成本的增加。相比之下,矩形、六边形和圆形横截面等规则形状更容易制造,提供更好的流动稳定性,适用于冷却剂流量更高的应用。通过调整水力直径、纵横比和流道几何形状,可以提高这些规则横截面形状的传热性能。

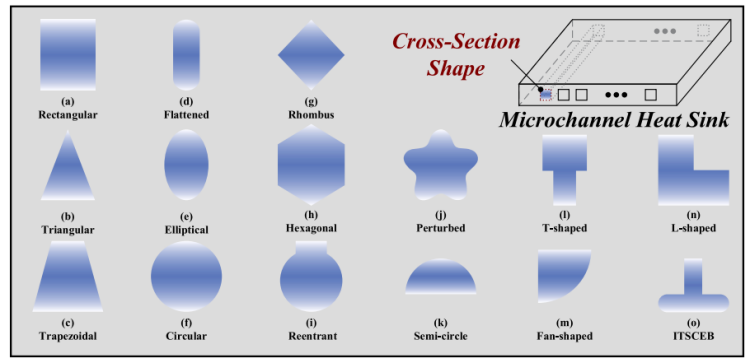

图8. 微通道散热器的通道形状。

在横截面相同的情况下,根据通道沿流动方向的形状,微通道散热器可分为光滑型、沟槽型和仿生型三类。

光滑型:包括平行直通道、波浪形通道、蛇形通道、扩张形通道和互连形通道等。例如,蛇形微通道散热器热阻更低、平均表面温度更低、传热系数更高,但流动压降和泵送功率也更高;波浪形通道中形成的涡流能增强冷却液与通道壁之间的对流换热,提升散热器整体散热性能。

沟槽型:通过在通道内引入凸起和凹陷(即沟槽)来破坏热边界层,常见的沟槽形状有三角形、梯形、矩形、泪滴形和半圆形等。这类结构能将冷却液与通道壁之间的滑动摩擦转化为滚动摩擦,降低流动阻力和压降,其中三角形和泪滴形沟槽的微通道传热性能最佳。

仿生型:受自然界生物结构启发设计而成,包括树形、三出叶脉形、侧脉形、蜘蛛网形、蜂窝形和雪花形等。例如,均匀分布的树枝状微通道结构可降低微通道散热器的最高温度和热阻;蜘蛛网形微通道表现出优异的传热性能;基于蜂窝结构的仿生微通道散热器具有多个流体分流和汇流点,能显著增强换热器的传热性能。

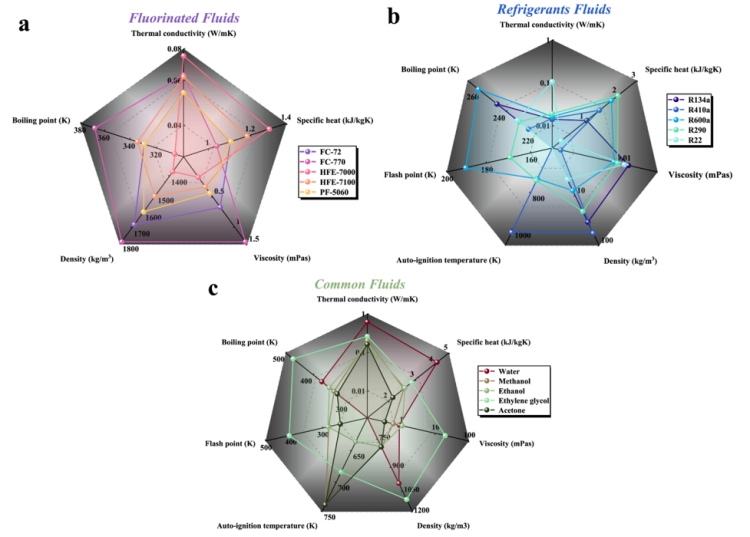

图9. 微通道中的流动可视化。

冷却液的流动状态直接影响压降和传热特性,不同类型的流型信息对于建立流动和传热行为的预测模型至关重要,因此研究微通道内冷却液的流型十分关键。微通道内冷却液的流动和沸腾行为受气泡成核和聚集的影响,而这又与通道内的液体质量流量和热流密度相关。

此外,图中还展示了气泡动力学的相关研究,包括气泡的成核、生长、聚合和破裂等过程。如图9所示,气泡动力学的第一步是气泡成核。在早期阶段,气泡在壁表面成核,随着时间的推移,逐渐变形并沿流动方向移动,最终从成核位置分离。然后,由于壁的加热,气泡表面上的薄液膜蒸发,导致气泡沿流动轴膨胀和生长。气泡的表面张力抵消了流动阻力,促进了气泡的进一步伸长。最后,微通道中的液相被气泡堵塞,导致堵塞液体内的内部压力增加。

这种压力导致气泡在流动方向上变薄并沿切线方向拉伸,形成两个子气泡。在表面张力的影响下,气泡尾部逐渐收缩成半球形。气泡的破裂主要受微通道中液体粘度和压力的综合影响(Fu等人,2011),最终影响微通道散热器的热力学和水力性能。

图10. 静态到动态:边界条件对GDI喷射器内部流动和近场喷雾特性的影响。

图10展示了从静态到动态条件下,边界条件对汽油直喷(GDI)喷油器内部流动和近场喷雾特性的影响。研究人员基于同步辐射 X 射线成像技术,对金属喷油器的内部流动和近场喷雾特性进行了全面测试。

静态条件下,图10a显示了不同喷射压力下喷嘴内的气泡情况,包括囊部气泡和喷孔气泡,较高喷射压力下喷嘴囊部会快速形成真空环境,使环境气体进入喷孔,影响后续喷射过程;图10b对比了同轴和偏心喷嘴的空化形态,表明喷嘴结构对内部空化特性的影响比喷射压力更显著;图10c展示了不同喷孔数量对喷雾动力学的影响,8 孔喷油器的喷雾集中度和对称性更优。

动态条件下,图 10d和e分别呈现了针阀存在与否及不同针阀升程高度对空化形态的影响,揭示了动态边界条件下燃油在喷嘴内空化的不稳定性;图10f则展示了针阀运动对近场喷雾轴向速度振荡的影响机制。

这些研究为理解边界条件对流动特性的影响提供了参考,也为将同步辐射 X 射线成像技术应用于微通道散热器内部流动可视化提供了方法学借鉴