未来产业新材料解读:机器人、储能、汽车液冷用导热铝合金

01

从汽车与储能走向机器人,导热铝合金正在成为下一代产业的共性材料

过去十年,动力电池率先在新能源汽车中完成了从试点应用到规模化落地的全过程,储能系统随后接棒,推动电池在电网侧和工商业场景中实现长期稳定运行。在这两大产业中,围绕安全性、可靠性与寿命展开的技术路径已经逐渐清晰,其中液冷系统成为电池热管理的主流方案。

在这技术的推进过程中,一类关键的材料逐步确立了自己的位置——以3xxx、6xxx系为代表的导热铝合金。它们支撑着动力电池和储能液冷板的大规模制造,在复杂流道成形、焊接一致性、耐腐蚀性以及全生命周期可靠性等方面,完成了充分的工程验证。

而当产业视线开始从汽车与储能,转向更高功率密度、更复杂工况的机器人系统时,热管理所面临的挑战并非全新命题,而是在更苛刻条件下的再升级。机器人同样依赖液冷板完成热量传导与安全控制,其底层材料逻辑,与汽车和储能并未割裂,而是在既有成熟体系上的延展与强化。正是在这一产业演进背景下,导热铝合金不再只是汽车与储能领域的成熟材料,而开始以“未来产业新材料”的角色,进入机器人电池热管理系统的核心视野。

02

铝合金家族!3 系与 6 系导热铝合金:液冷板材料的两条主线

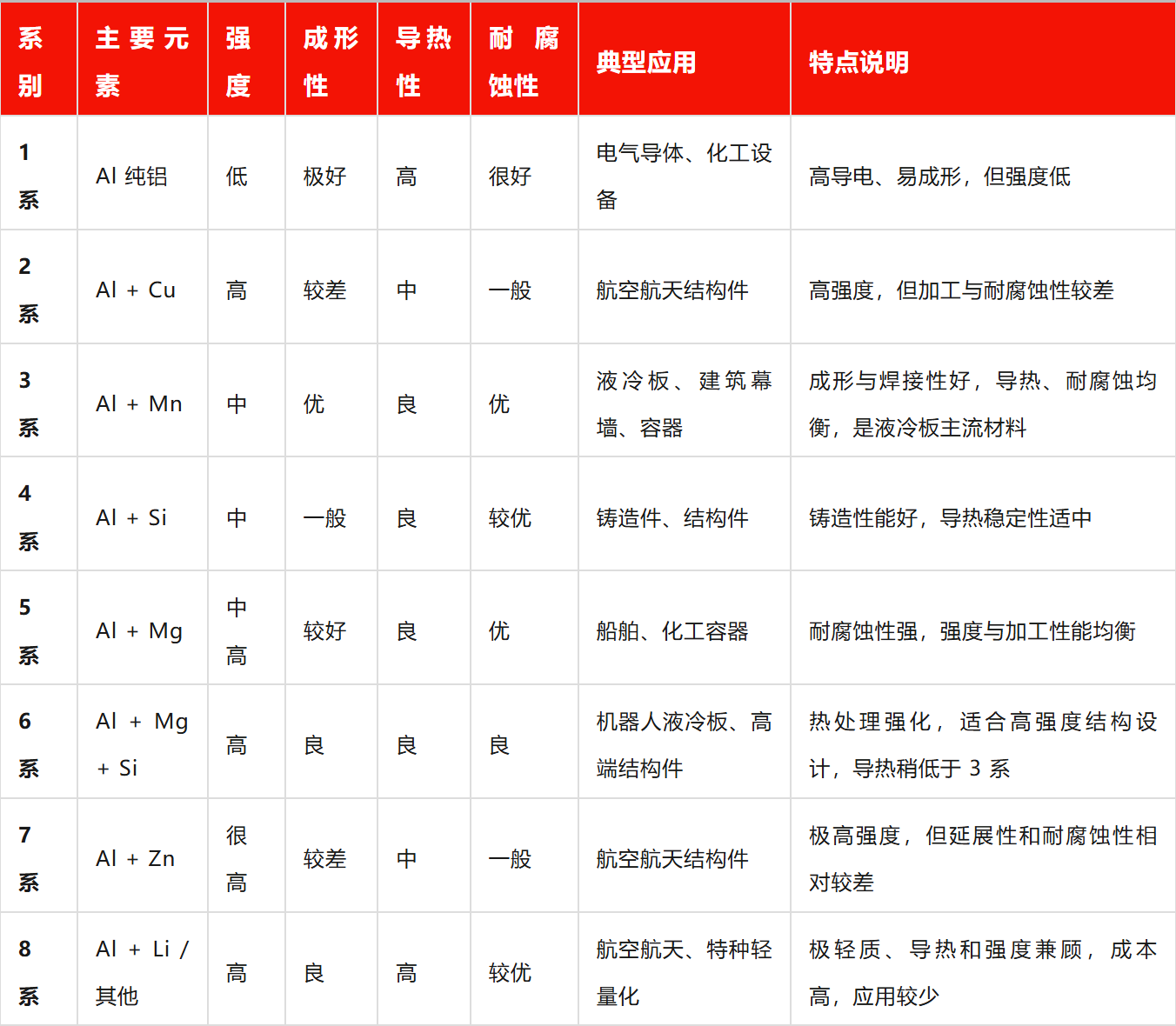

按照国际标准铝合金可以分为 1 至 8 系,每个系列合金有特定成分和性能特点,如 1XXX 系为纯铝,2XXX 系以铜为主要合金元素,3XXX 系以锰为主要合金元素等。

在动力电池、储能与机器人液冷板应用中,导热铝合金并非单一材料,而是以 3xxx 系与 6xxx 系为核心的两条技术路线。二者在合金体系、性能侧重及适用场景上各有明确分工,共同构成当前液冷板材料的主流选择。

(1)3 系导热铝合金:面向规模化液冷板的基础材料

3 系铝合金以铝–锰(Al–Mn)为主要合金体系,典型代表包括 3003、3005、3104 等。其中,3003 是动力电池与储能液冷板中应用最为广泛的牌号。

·合金体系与材料特征:锰元素的加入,并不以显著提高强度为目标,而是通过固溶强化与组织调控,在保持良好导热性能的同时,提升材料的加工稳定性与耐腐蚀能力。这使 3 系铝合金在综合性能上更趋均衡。

·导热与力学性能取舍:相较纯铝,3 系铝合金的导热率略有下降,但仍处于液冷板工程所需区间。与此同时,其强度和抗蠕变性能得到改善,更适合在薄壁、多层结构中使用。

·成形与制造优势:3 系铝合金具有优异的延展性和成形能力,是冲压、辊压微流道结构的理想材料。这一特性,使其能够在大尺寸、复杂流道液冷板中实现稳定的一致性制造。

·钎焊适配性与复合材料应用:在实际生产中,3 系铝合金常与 4 系铝合金(如 4045、4343)复合,形成复合钎焊铝材,3 系作为结构承载层,4 系作为低熔点钎料层;这种材料设计,将焊接可靠性前置到材料阶段,是储能液冷板实现长期可靠运行的关键基础。

·典型应用场景:新能源汽车动力电池液冷板、储能系统大面积液冷板、以一致性与寿命为核心诉求的热管理系统;总体而言,3 系导热铝合金是一种以制造友好性与可靠性为导向的工程材料。

(2)6 系导热铝合金:面向高强度与结构一体化的进阶选择

6 系铝合金以**铝–镁–硅(Al–Mg–Si)**为主要合金体系,典型代表包括 6061、6063。相比 3 系,其在机械性能与结构承载方面具备明显优势。

·合金体系与强化机制:6 系铝合金通过镁与硅形成的 Mg₂Si 相实现沉淀强化,可通过热处理显著提升材料强度。这一特性使其在承压、抗振动与抗疲劳方面表现突出。

·导热性能与工程权衡:由于强化相的存在,6 系铝合金的导热性能通常略低于 3 系材料,但在液冷板整体热阻构成中,这一差异并不会成为决定性因素。工程上更看重其结构强度带来的系统可靠性提升。

·加工与连接方式:6 系铝合金更适合通过:挤压成型流道结构、CNC 加工一体化冷板、摩擦搅拌焊(FSW)或激光焊;这类工艺路径使其在结构与冷却功能一体化设计中更具优势。

·典型应用场景:机器人动力电池液冷板、高功率密度电池模组、对结构强度和紧凑设计要求更高的系统;可以认为,6 系导热铝合金是一种以结构性能为核心,兼顾导热需求的功能材料。

03

为什么液冷板几乎都选择铝合金?

从直觉上看,液冷板是一种“导热部件”,似乎导热率越高越好。但在真实工程中,液冷板同时承担着热传导、结构支撑、密封与长期服役等多重角色,材料选择必须在多种性能之间取得平衡。与铜或钢材相比,铝合金具备一组更适合液冷板的综合特性:

·较高的导热性能,能够快速将电芯热量扩散至冷却界面;

·低密度特性,有利于整包轻量化;

·良好的加工与成形能力,适合复杂流道结构;

·天然耐腐蚀性,在液冷环境中具有良好的长期稳定性;

·成熟的工业体系与成本优势,支撑大规模应用。

正是这种“没有短板”的综合表现,使铝合金成为电池液冷板的首选材料体系。

导热铝合金的关键材料特性:

(1)导热性能:在电池液冷系统中,整体热阻往往并不主要来自液冷板材料本体,而更多集中在电芯—冷板接触界面和冷却液对流换热环节。因此,材料导热率的边际提升,对系统温差的改善有限。

工程实践更看重的是:

·导热性能是否稳定、可预期

·在复杂结构和焊接后是否仍能保持一致性

这也是为什么导热性能“足够好”、而非“极致高”的铝合金,反而成为主流选择。

(2)成形性:无论是动力电池、储能系统,还是空间高度受限的机器人电池包,液冷板的换热效率都高度依赖内部流道设计。微流道、蛇形流道、多通道并联结构,对材料的延展性和成形能力提出了直接要求。

以 3xxx 系铝合金(如 3003)为代表的铝—锰合金,具有优异的塑性和成形性能,能够在冲压、辊压等工艺中稳定实现复杂流道结构,是液冷板规模化制造的关键基础。

(3)焊接与钎焊适配性:液冷板并不是一整块材料,而是由多层结构通过焊接或钎焊连接而成。焊接质量的不稳定,是液冷系统泄漏与失效的重要风险源。

因此,行业中广泛采用复合钎焊铝材:

·以 3003 作为结构核心层

·以 4xxx 系铝合金作为包覆钎料层

这种材料设计,将焊接可靠性前移到材料层面,大幅降低了工艺波动对成品一致性的影响,尤其适合对寿命和可靠性要求极高的储能液冷板。

(4)耐腐蚀性:储能液冷板往往需要在相对封闭的环境中稳定运行十年以上,机器人应用则可能面临更复杂的温度和运行环境。铝合金表面自然形成的致密氧化膜,使其在常见冷却液体系中具备良好的耐腐蚀能力。

通过表面处理与材料状态控制,导热铝合金能够在不同应用场景中满足长期服役要求,这是其在汽车、储能与机器人领域被反复采用的重要原因。

(5)强度与疲劳:在储能系统中,液冷板更强调结构稳定性与安装可靠性;而在机器人应用中,频繁启停和动态负载使材料面临更显著的热–力循环。

因此,在部分高功率密度、结构一体化设计中,6xxx 系铝合金(如 6061)开始被引入,用于提升整体强度和抗疲劳能力,与 3xxx 系材料形成互补。同一材料体系,支撑三类产业场景从结果上看,动力电池、储能与机器人液冷板在工况上存在明显差异;但从材料层面看,它们正在收敛到同一套导热铝合金体系之中:

·动力电池:强调成本、可靠性与规模化制造

·储能系统:强调寿命、一致性与长期稳定运行

·机器人应用:强调功率密度、紧凑结构与动态响应

导热铝合金通过不同牌号、不同工艺路径的组合,成为三类系统共同的材料基础。

04

结语

从新能源汽车动力电池,到储能系统,再到机器人这一新兴应用,液冷板材料的选择始终是制约系统性能、可靠性与寿命的关键因素。导热铝合金以其导热稳定、成形可控、焊接可靠、耐腐蚀持久的综合优势,成为支撑三大场景液冷板的基础材料。

3 系铝合金凭借优异的制造友好性和成本优势,适合大规模生产和长期服役;6 系铝合金通过强化处理与结构优化,为高功率密度和紧凑设计的机器人液冷板提供了可靠支撑。随着产业对高效热管理和安全性能的要求不断提升,导热铝合金的应用也在不断延展和深化。

可以说,导热铝合金不是单一的“材料选择”,而是未来产业底层的基础设施级材料。它正在连接动力电池、储能和机器人三大领域,为新能源与智能化设备的发展提供稳定、高效的技术支撑,也为整个行业的热管理技术升级奠定了坚实基础。