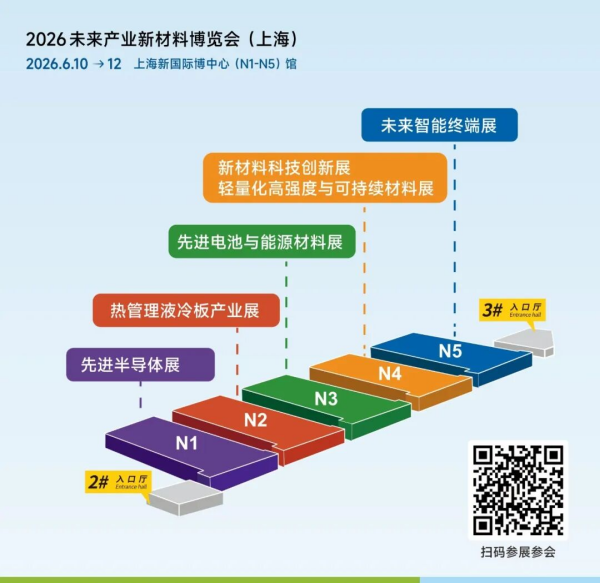

AI 数据中心:液冷管路新材料系统全解【科普】

在AI算力爆发、新能源车渗透率飙升的当下,液冷技术已从“可选”变为数据中心、储能电站、新能源汽车等领域的“必选”。而液冷管路作为冷却液传输的“血管”,其选型合理性直接决定系统能效比、可靠性与使用寿命——小到服务器冷板连接,大到储能电站主管道,每一处管路的材质与规格选择,都暗藏着对场景需求的精准适配。

01

液冷管路认知

液冷管路是液冷系统中工质循环的核心通道,承担三大关键职能:一是精准分配流量与流阻,保障各散热单元的冷却均衡;二是搭建设备连接桥梁,实现冷板、机柜、CDU(冷量分配单元)等组件的高效对接;三是适配场景工况,抵御振动、高低温、腐蚀等外部影响,杜绝漏液风险。尤其在高功率场景中,管路的稳定性直接决定系统能否长期运行。

根据工况需求,液冷管路材质主要分为两大类,每类下细分多种具体材料,适配不同场景:

·高分子材质:以橡胶、塑料、尼龙为代表,核心优势是轻量化、柔性好、成本可控,适合中低压、动态连接或洁净场景,包括EPDM、FEP、PTFE、PA12等细分材质。

·金属材质:以不锈钢、铜管为核心,具备高压耐受、耐腐蚀、长寿命特性,适合固定主管道、极端工况,主流型号为304/316L不锈钢、紫铜等。

选型的核心逻辑的是“场景匹配”——需结合介质特性、温度压力、振动环境、维护需求等综合判断,而非单纯追求高性能。

02

高分子材质液冷管路

高分子材质管路凭借柔性强、轻量化、抗腐蚀等特点,广泛应用于设备内部连接、中低压场景,是数据中心、动力电池的主流选择,细分材质各有侧重:

2.1 橡胶软管:动态场景首选

以多层结构设计(内胶层+增强层+外保护层)为主,增强层采用涤纶或钢丝编织,提升耐压性能,核心材质及应用如下:

·EPDM(三元乙丙橡胶):耐温范围-40℃~150℃,兼容水乙二醇、丙二醇等常规冷却液,成本亲民、柔性极佳,适合服务器冷板式液冷内部连接。需注意选择过氧化物硫化配方,杜绝硫酸盐浸出污染冷却液,搭配涤纶编织层可耐受≥0.6MPa压力,适配服务器0.1~0.3MPa的工作压力需求。

·FKM(氟橡胶):耐高低温(-40℃~100℃)、抗燃油与有机溶剂腐蚀,搭配钢丝编织层后耐压≥4MPa,适合车载动力电池振动部位连接,可抵御10~2000Hz振动,接口选用卡套式防松脱。

·NBR(丁腈橡胶):耐油性优异,但耐温性较差(-20℃~80℃),多用于工业装备的油冷系统,不适配高温或强腐蚀介质。

2.2 塑料管路:洁净与低成本兼顾

·PTFE(聚四氟乙烯,铁氟龙):被誉为“塑料王”,耐温-200℃~260℃,耐腐蚀性极强(除熔融钠和液氟外兼容所有介质),无溶出物,适合数据中心浸没式液冷的氟化液输送。内壁光滑流阻小,搭配FKM垫片法兰连接,可满足0.2~0.5MPa工作压力,适配10kW机柜流量需求。

·FEP(聚全氟乙丙烯):耐温可达200℃,兼具PTFE的耐腐蚀性与更好的柔韧性,透明度高便于观察流体状态,适合高纯度冷却液场景,弯曲半径需合理控制以避免应力损伤。

·PVC/PE/PP:低成本之选,适合低压(≤0.6MPa)、常温(≤60℃)场景,如边缘计算节点、小型机柜液冷,其中PPH(合金聚丙烯)可替代金属用于储能一级管路,兼顾防腐与成本。

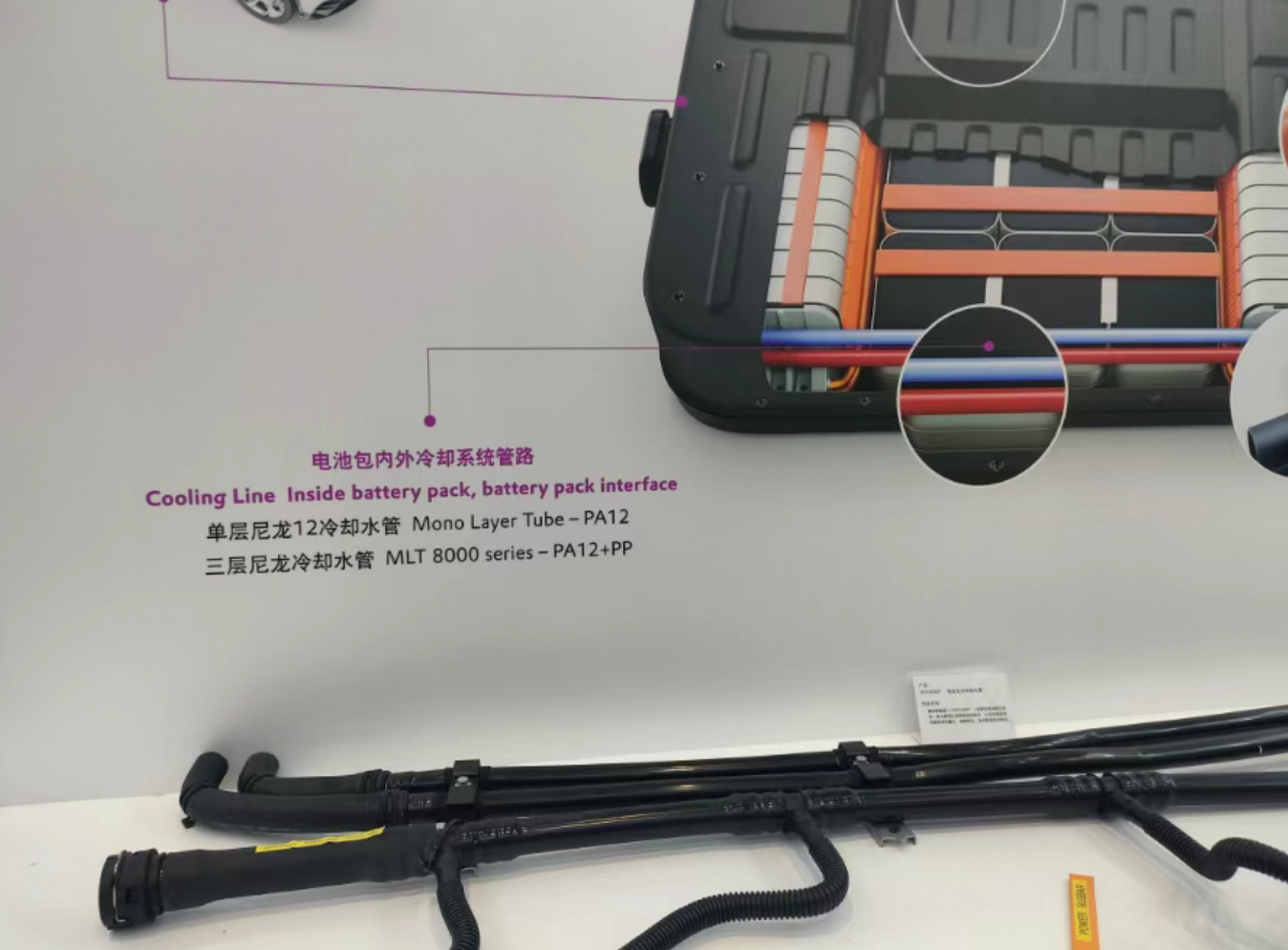

·尼龙管路:主流材质为PA12,需选用耐水解改性配方——普通尼龙的酰胺基易在聚乙二醇冷却液中发生醇解水解,而改性PA12可耐受储能工况长期使用。部分企业采用PA12+TIE+PP三层结构,进一步提升防腐与耐压性能,适配ID21mm、ID25mm等常用规格。

随着液冷储能爆发,尼龙管路凭借轻量化、刚性好、保温性优异的特点快速普及,主要用于储能二三级管路。

值得关注的是,尼龙材质已延伸至液冷快接头(UQD)领域,溯联股份推出的尼龙UQD较金属方案成本降低50%、重量减轻40%,可解决高密度机柜高频插拔漏液痛点,已打入台达GB300液冷供应链。

03

金属材质液冷管路

金属管路适合高压、固定场景,凭借高可靠性、长寿命成为大型系统主管道的首选,核心材质差异显著:

3.1 不锈钢管:极端工况主力

·304不锈钢:含18%-20%铬、8%-10.5%镍,耐温-196℃~800℃,抗拉强度≥520MPa,耐压≤10MPa,适合工业机床主轴、数据中心主管道。冷拔一体成型无焊接点,可抵御高频振动,搭配锥螺纹+厌氧胶密封,能满足3~5MPa高压工况需求。

·316L不锈钢:在304基础上添加2%-3%钼,耐氯离子腐蚀能力提升10倍,年腐蚀速率≤0.01mm,耐温达450℃,适合海水冷却、核电、强酸碱化工场景。在液冷系统中多用于沿海储能电站、工业高压液冷设备。

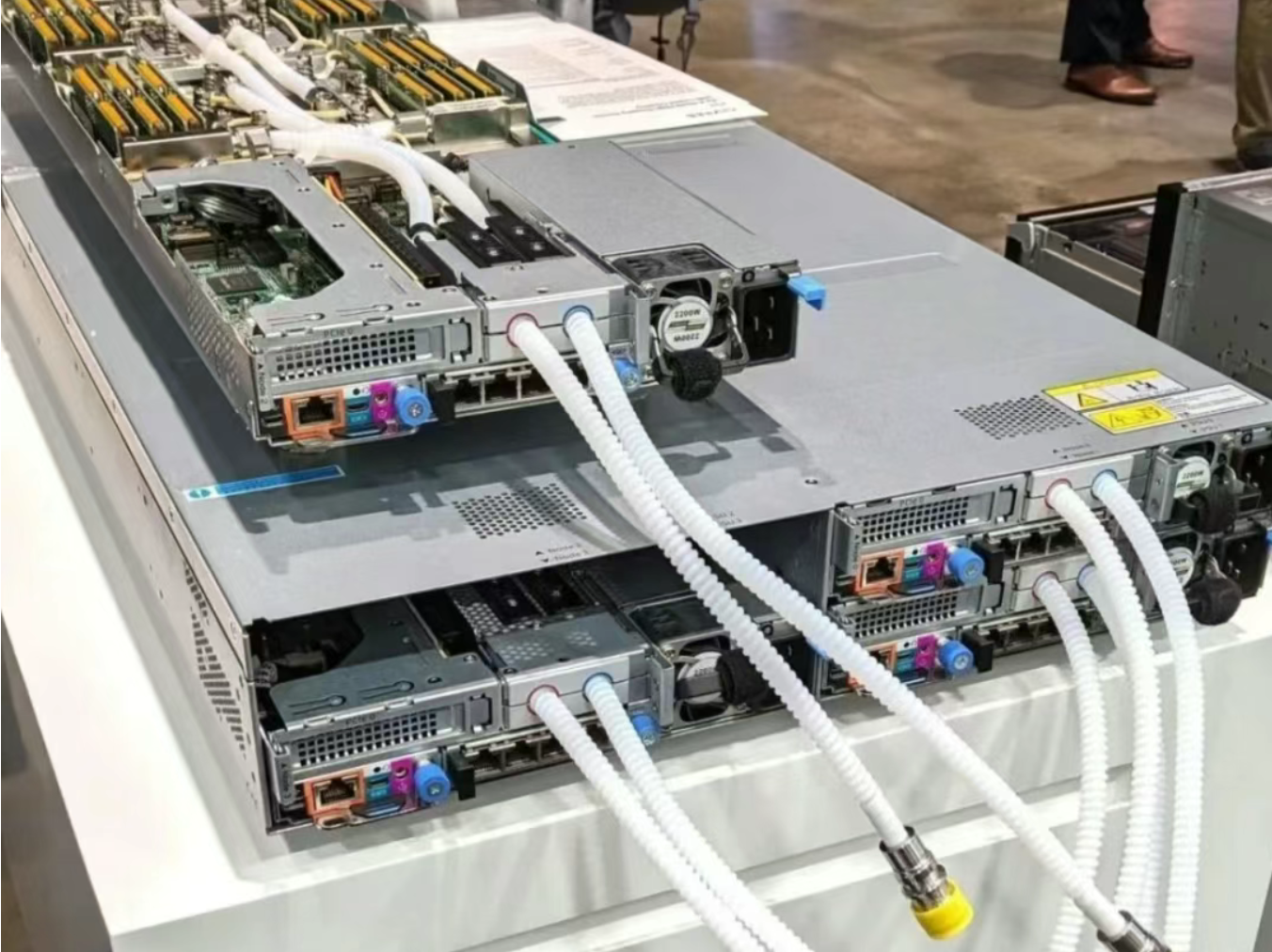

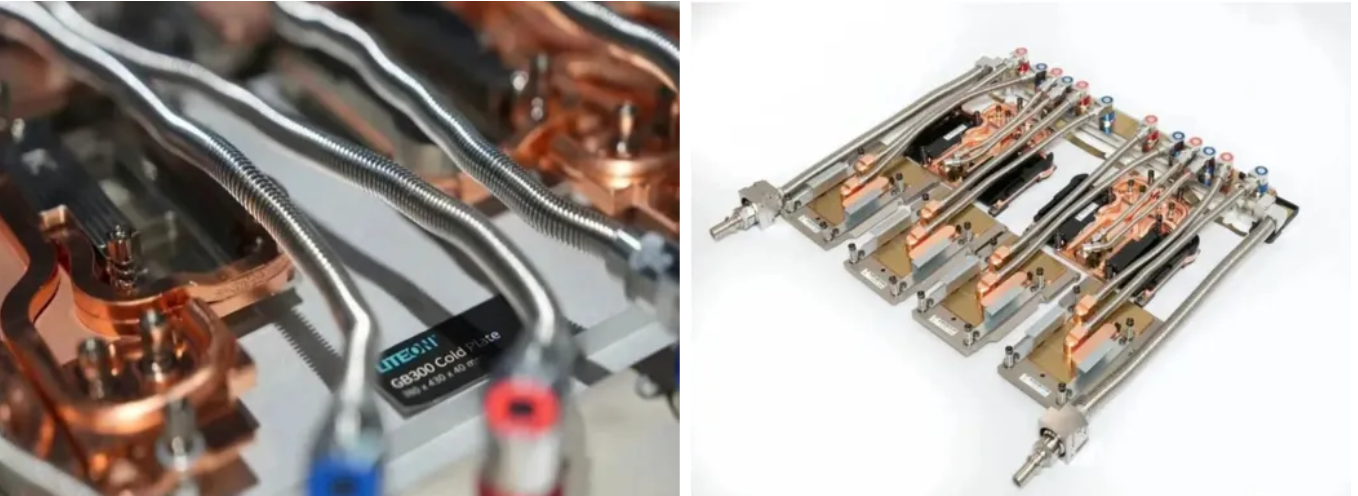

近年来,304/316L不锈钢波纹管已批量应用于英伟达GB300等高功率液冷服务器,波纹结构可吸收热胀冷缩应力,提升系统可靠性,但需加装0.5mm硅橡胶绝缘套管,避免导电短路风险。

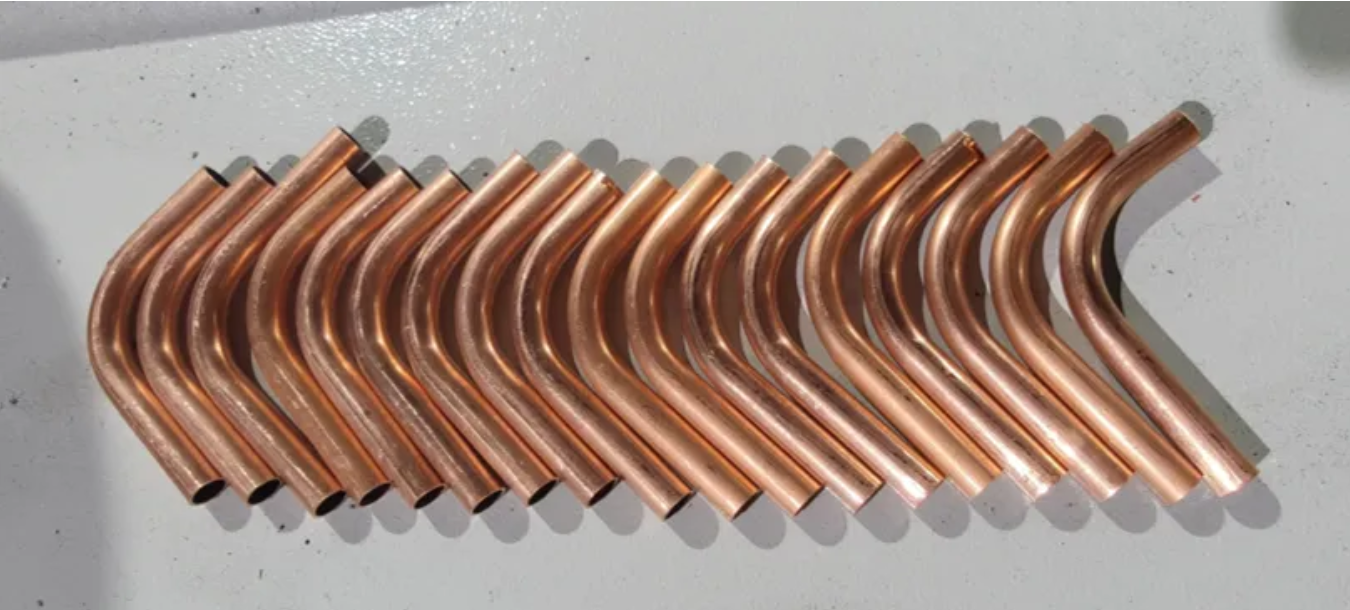

3.2 铜管:导热适配型选择

紫铜、黄铜导热性优异,可兼顾冷却与导热功能,易弯曲成型,耐压≤2MPa,适合精密仪器、小型设备液冷。但耐腐蚀性弱于不锈钢,需做好钝化处理,多用于对导热有额外需求的场景,如医疗设备、实验室仪器。

04

液冷管路应用场景

4.1 数据中心液冷管路

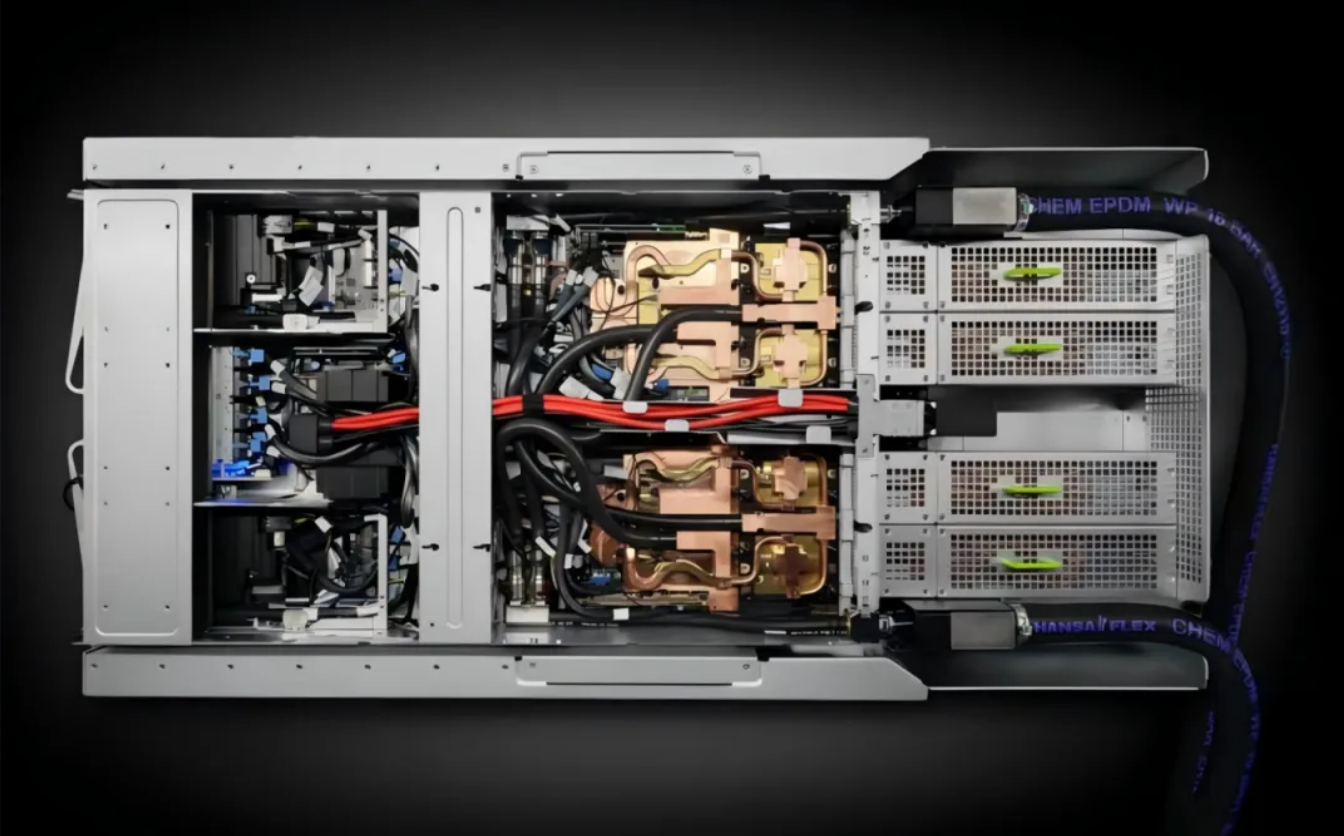

随AI服务器功耗飙升(英伟达GB300单机柜功耗达132kW),液冷渗透率加速提升,管路选型分两大场景:

·冷板式液冷:内部连接用EPDM软管(快插式接口,便于维护),主管道用304不锈钢管,适配水乙二醇介质,工作压力0.1~0.3MPa、温度5~40℃。

·浸没式液冷:氟化液输送用PTFE硬管或FEP软管,法兰连接密封,无溶出物污染介质,工作压力0.2~0.5MPa、温度20~60℃,满足洁净散热需求。

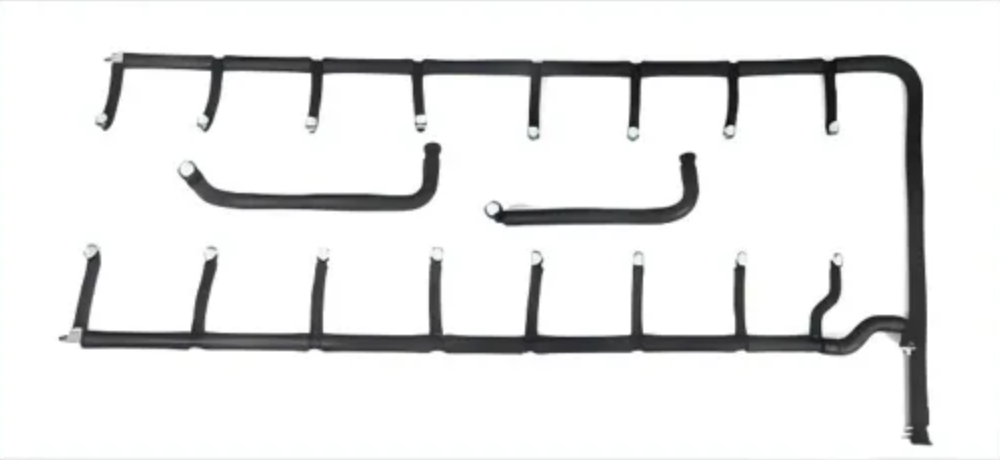

CDU 到机柜是由不锈钢等材料制成的环形或分支状硬质管道,负责将来自CDU的低温冷却液输送至每一排机柜;机柜内歧管通常是一根带有多个分支接口的管状装置,每个接口通过软管和快速接头与一台服务器内的冷板连接。

4.2 电池领域液冷管路

·车载动力电池:振动部位用FKM橡胶软管+钢丝编织层,卡套式接口防松脱,适配水乙二醇介质,工作压力1~2MPa、温度-40℃~100℃,抵御行车振动冲击。

·储能电池:采用三级管路设计——一级主管道用304不锈钢管或PPH管(集成排气装置);二级次分流管路用耐水解PA12管(ID21/25mm);三级PACK连接用橡塑软管+快速接头,整体适配-40℃~85℃、0.8~1.2MPa工况。

05

总结

液冷管路的选型没有“最优解”,只有“最适配解”。选型核心是“适配工况、控制风险”,需围绕介质兼容性、温度压力、安装维护等关键维度,结合场景特性决策;

在数据中心液冷管路选型中,水乙二醇介质优先选EPDM、304不锈钢;氟化液必须选PTFE、FEP等全氟材质,杜绝溶出物污染。需频繁维护的场景选快插式接口;高密度机柜优先轻量化材质(尼龙UQD、EPDM),控制机柜负载。

在储能/动力电池液冷管路选型中,聚乙二醇冷却液优先选耐水解PA12、FKM;油冷系统选NBR、316L不锈钢。储能二三级管路选柔性材质适配安装;车载系统优先抗振动、防松脱设计(钢丝编织层、卡套接口)。

在液冷市场迈向千亿规模的浪潮中,从高分子材质的柔性适配到金属材质的高压保障,每一种选择都是对场景需求的精准响应。掌握材质特性与选型逻辑,才能让液冷系统的“血管”通畅稳定,为高算力、高能量密度场景筑牢安全防线。