院士团队新进展!新型复合基板破解电子设备散热与结构难题

来源 | Advanced Functional Materials

链接 | https://doi.org/10.1002/adfm.202525260

01

背景介绍

电子设备小型化与高功率集成要求基板兼具高导热与强机械性能,但传统复合材料面临三大瓶颈:一是高填料含量提升导热率却削弱机械性能;二是仿珍珠母层状结构难以精准调控并规模化生产;三是高温下有机-无机界面易失效,性能急剧下降。因此,亟需开发兼具强机械性能、高各向异性导热及高温稳定性的仿珍珠母复合基板,以突破热管理与结构支撑的技术限制。

02

成果掠影

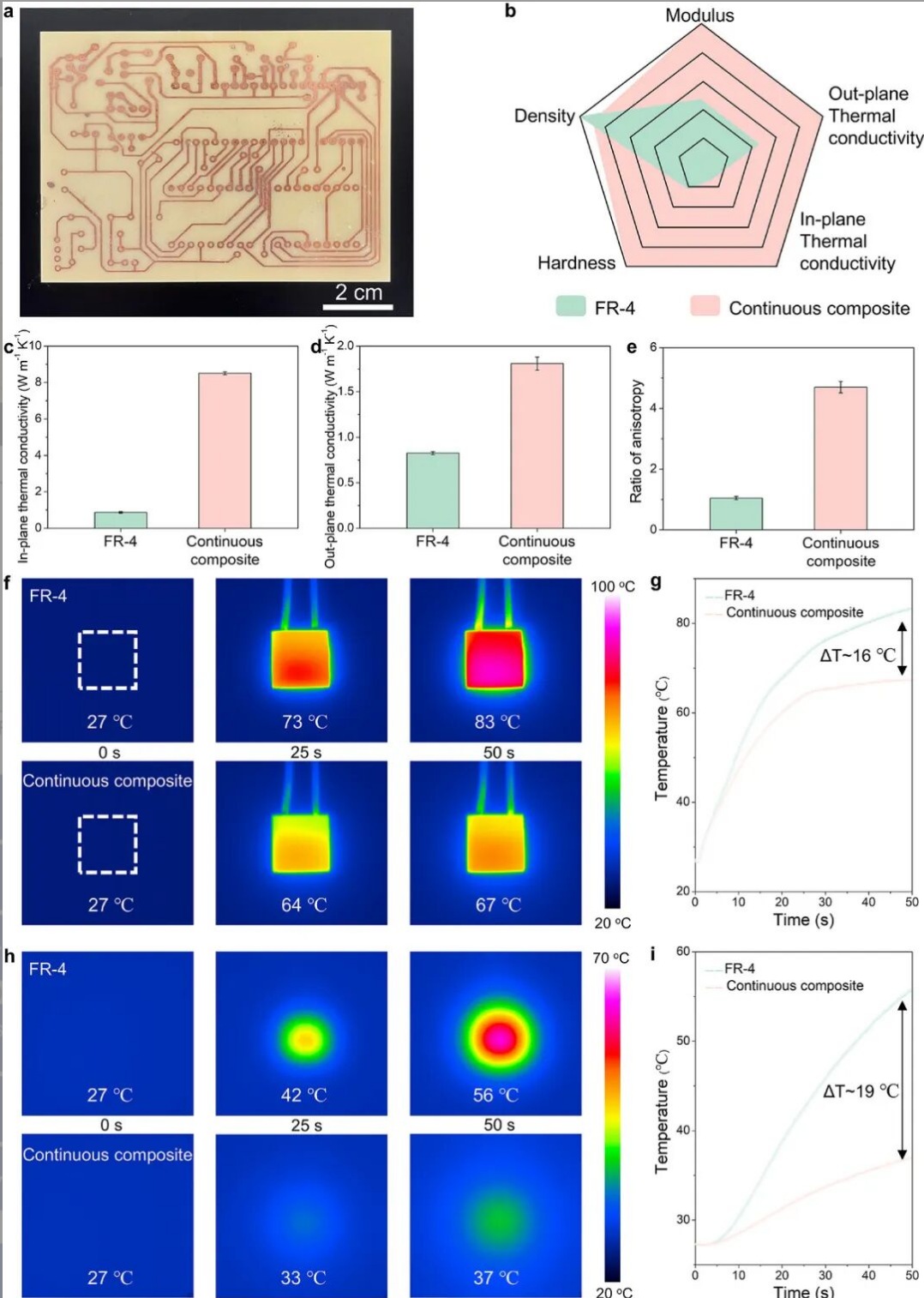

近日,南方科技大学俞书宏院士、中国科学技术大学倪勇教授团队联合提出 “双界面 - 自下而上组装” 设计策略,成功开发出连续层状陶瓷支架增强仿珍珠母复合基板(连续仿珍珠母复合材料),实现了机械性能与导热性能的协同突破。该策略灵感源于珍珠母的 “砖 - 泥” 结构与矿物桥连接机制,通过薄膜制备 - 烧结成架 - 树脂浸润三步法,构建出双界面结构:陶瓷 - 陶瓷强界面(矿物桥连接的连续层状陶瓷支架)与树脂 - 陶瓷弱界面(砖 - 泥结构)。这种双界面设计使材料具备卓越综合性能:机械性能方面,弯曲强度达 195 MPa、模量 39 GPa,100℃高温下强度保留率 96%,800℃极端热处理后仍保持 13% 残余强度;导热性能方面,面内导热率 8.5 W/(m・K)、面外 1.8 W/(m・K),较不连续结构分别提升 227%、157%,各向异性显著;实际应用中,较商用玻纤增强复合材料(FR-4),面内导热率提升 9.9 倍、面外提升 2.2 倍,机械模量提升 1.8 倍,且密度相当,可有效降低电子元件表面温度 16-19℃,实现高效散热与结构稳定一体化。该材料制备工艺可规模化,为高端电子基板、集成电路封装等场景提供了高性能解决方案。研究成果以“Mechanically Robust and Anisotropically Thermal Conductive Nacre-Like Composite Enabled by Continuous Layered Ceramic Scaffold” 为题,发表于《Advanced Functional Materials》期刊。

03

图文导读

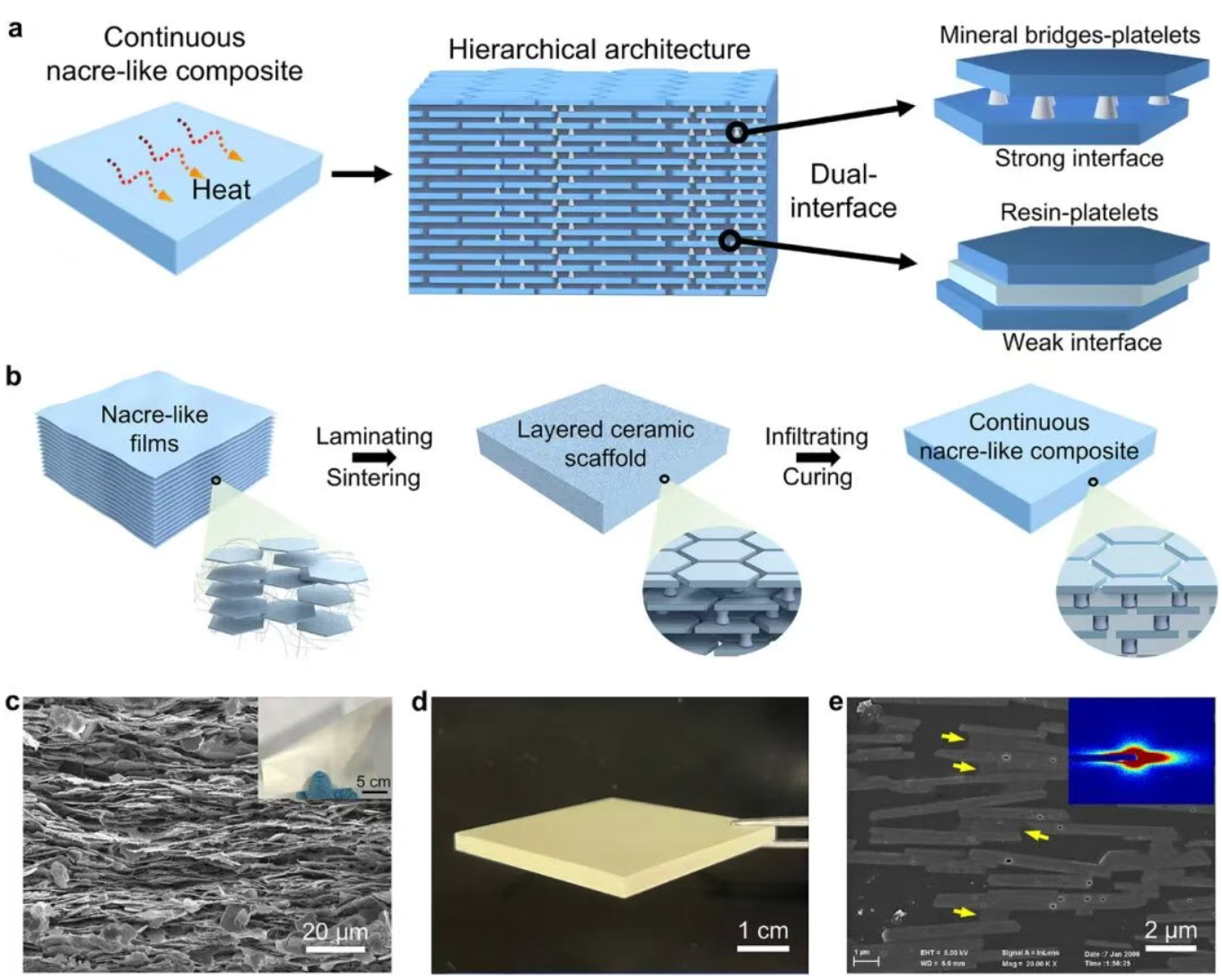

图 1. 连续仿珍珠母复合材料的制备与结构表征。(a) 为材料设计与制备示意图:通过自下而上组装策略,构建含双界面(陶瓷 - 陶瓷强界面、树脂 - 陶瓷弱界面)的连续层状陶瓷支架,再经树脂浸润形成仿珍珠母复合材料;(b) 为制备流程示意图:第一步通过蒸发诱导自组装制备仿珍珠母薄膜,第二步叠层后无压烧结形成连续层状陶瓷支架(高岭土烧结形成矿物桥),第三步真空浸润氰酸酯树脂并固化,得到块体复合材料;(c) 为仿珍珠母薄膜的横截面 SEM 图像(插图为柔性薄膜实物图),显示氧化铝微片定向排列的层状结构;(d) 为连续仿珍珠母复合材料的实物图,尺寸可达厘米级;(e) 为复合材料的横截面 SEM 图像(黄色箭头标注矿物桥),插图为小角 X 射线散射(SAXS)图像,证实层状结构有序性。

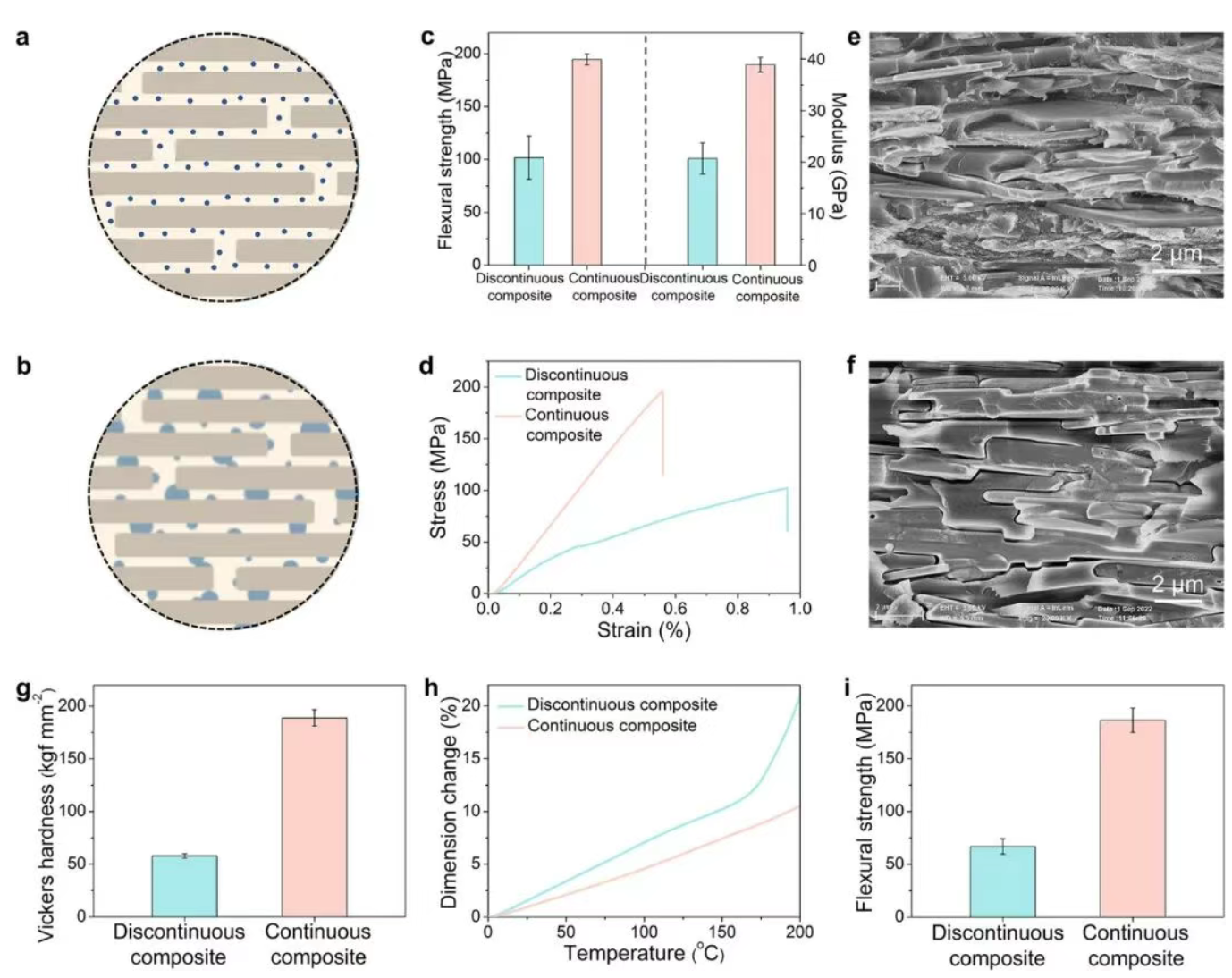

图 2. 连续仿珍珠母复合材料的机械性能。(a)-(b) 为微观结构示意图:不连续复合材料(a)无矿物桥连接,界面结合弱;连续复合材料(b)含矿物桥构建的连续陶瓷支架,形成双界面;(c) 为机械性能对比:连续复合材料弯曲强度(195 MPa)、模量(39 GPa)显著高于不连续复合材料;(d) 为应力 - 应变曲线:连续复合材料模量全程稳定,不连续复合材料后期模量急剧下降;(e)-(f) 为断裂面 SEM 图像:不连续复合材料(e)断裂面粗糙,存在微片拔出与树脂变形;连续复合材料(f)断裂面平整,结构完整性好;(g) 为维氏硬度对比:连续复合材料硬度显著高于不连续复合材料;(h) 为热膨胀曲线:0-200℃范围内,连续复合材料热膨胀率更低,180℃无玻璃化转变导致的膨胀突变;(i) 为 100℃高温弯曲强度对比:连续复合材料强度 187 MPa(保留率 96%),不连续复合材料仅 67 MPa(保留率 66%)。

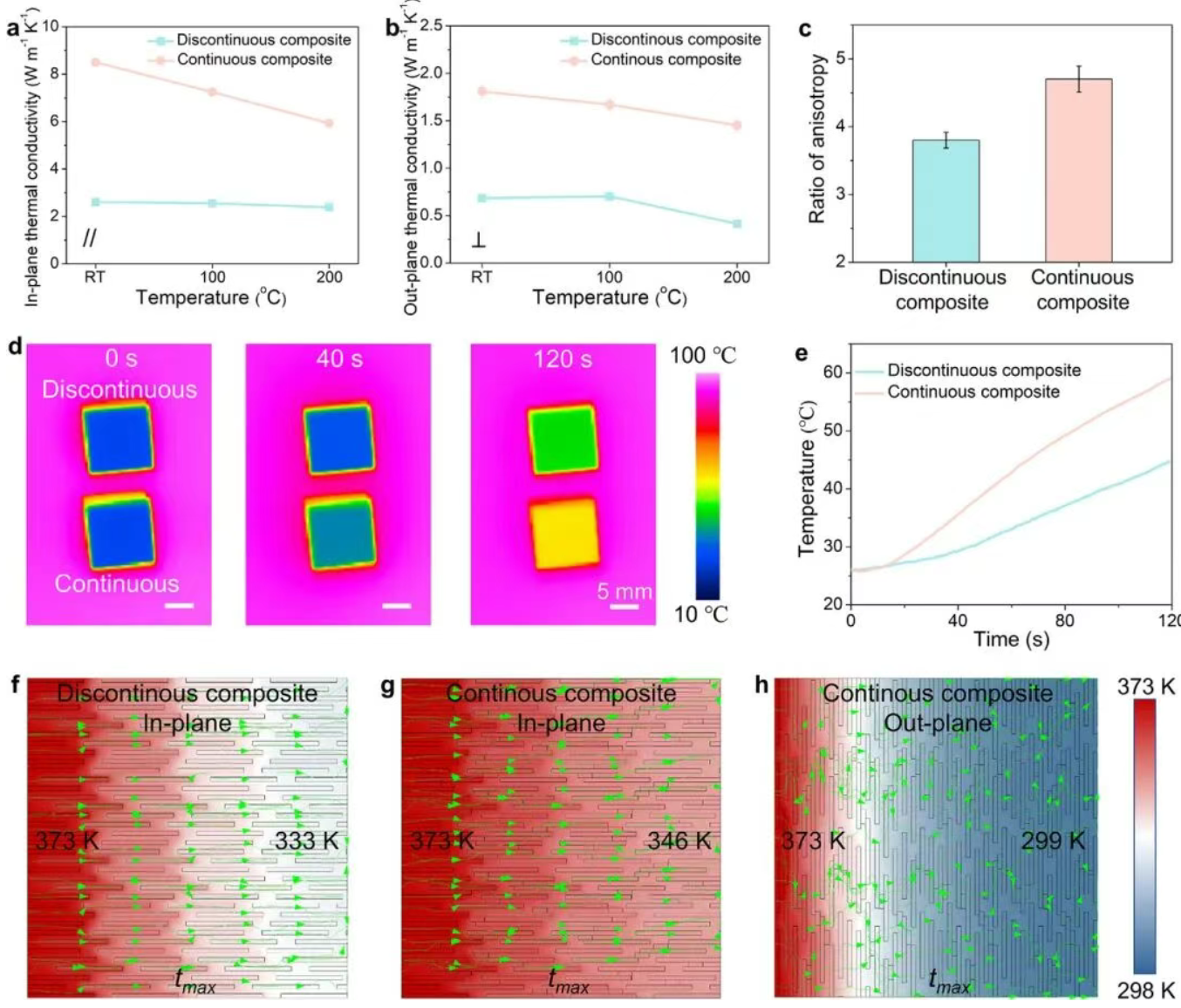

图 3. 连续仿珍珠母复合材料的导热性能。(a)-(b) 为导热率对比:连续复合材料面内导热率 8.5 W/(m・K)(a)、面外 1.8 W/(m・K)(b),在室温至 200℃范围内均保持优势;(c) 为导热各向异性对比:连续复合材料各向异性更显著,利于面内散热与面外隔热;(d)-(e) 为热红外成像与温度曲线:100℃热板上,连续复合材料(面外方向)120 s 内温度变化较不连续复合材料高 15℃,导热效率更优;(f)-(h) 为有限元模拟:不连续复合材料(f)热量通过树脂 - 陶瓷界面传递,效率低;连续复合材料(g)热量主要通过陶瓷支架传递,面内导热高效;面外方向(h)因层状结构,导热路径较长,呈现各向异性。

图 4. 连续仿珍珠母复合材料的实际应用性能。(a) 为复合材料制作的电路基板实物图,尺寸达 2 cm 级;(b) 为综合性能雷达图:连续复合材料在密度、模量、硬度、导热率(面内 / 面外)、各向异性方面均优于商用 FR-4;(c)-(d) 为导热率详细对比:连续复合材料面内导热率较 FR-4 提升 9.9 倍,面外提升 2.2 倍;(e) 为导热各向异性对比:连续复合材料各向异性显著高于 FR-4,利于精准热管理;(f)-(g) 为电子元件散热测试:相同加热功率下,连续复合材料基板的电子元件表面温度较 FR-4 低 16℃;(h)-(i) 为基板背面温度测试:连续复合材料基板背面温度较 FR-4 低 19℃,实现面内高效散热与面外热防护。