数据中心微通道全景综述:从材料到仿生,解锁 PUE<1.1 的液冷密码

来源 | Renewable and Sustainable Energy Reviews

链接 | https://doi.org/10.1016/j.rser.2026.116729

01

背景介绍

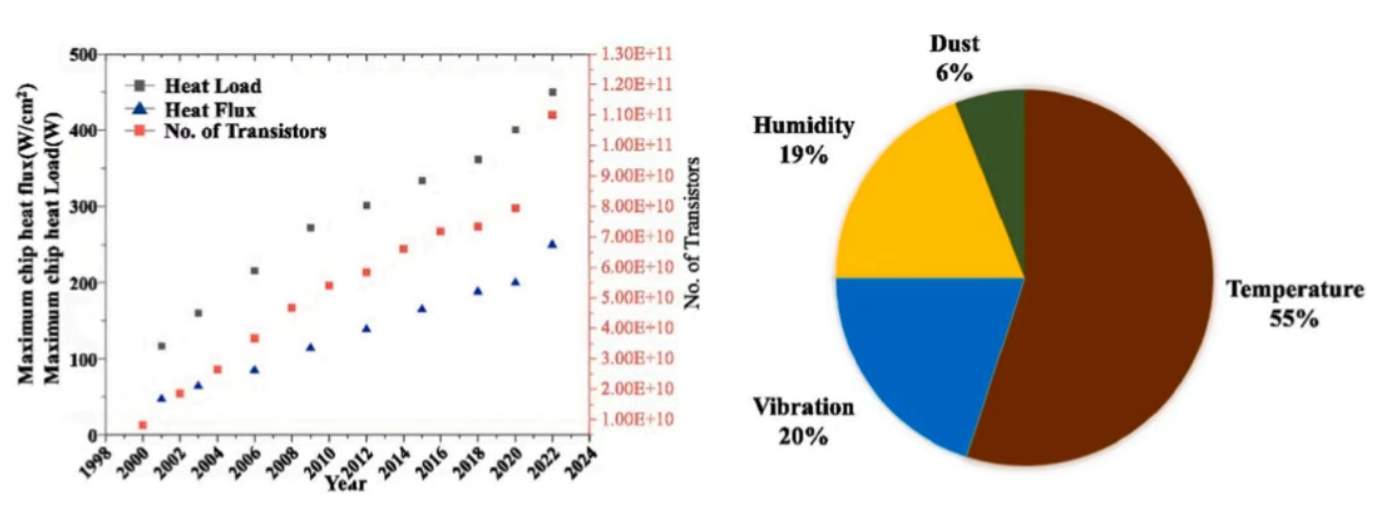

数据中心芯片功率密度激增,NVIDIA GB300 GPU 热设计功率(TDP)达1400W,热流密度超1500 W/cm²,传统空冷(极限 100 W/cm²)无法满足需求。微通道散热器(MCHS)凭借紧凑结构、大比表面积、高换热系数,成为解决高热流密度散热的核心方案,适配冷板液冷技术,可使数据中心 PUE 降至 1.10 以下。

02

成果掠影

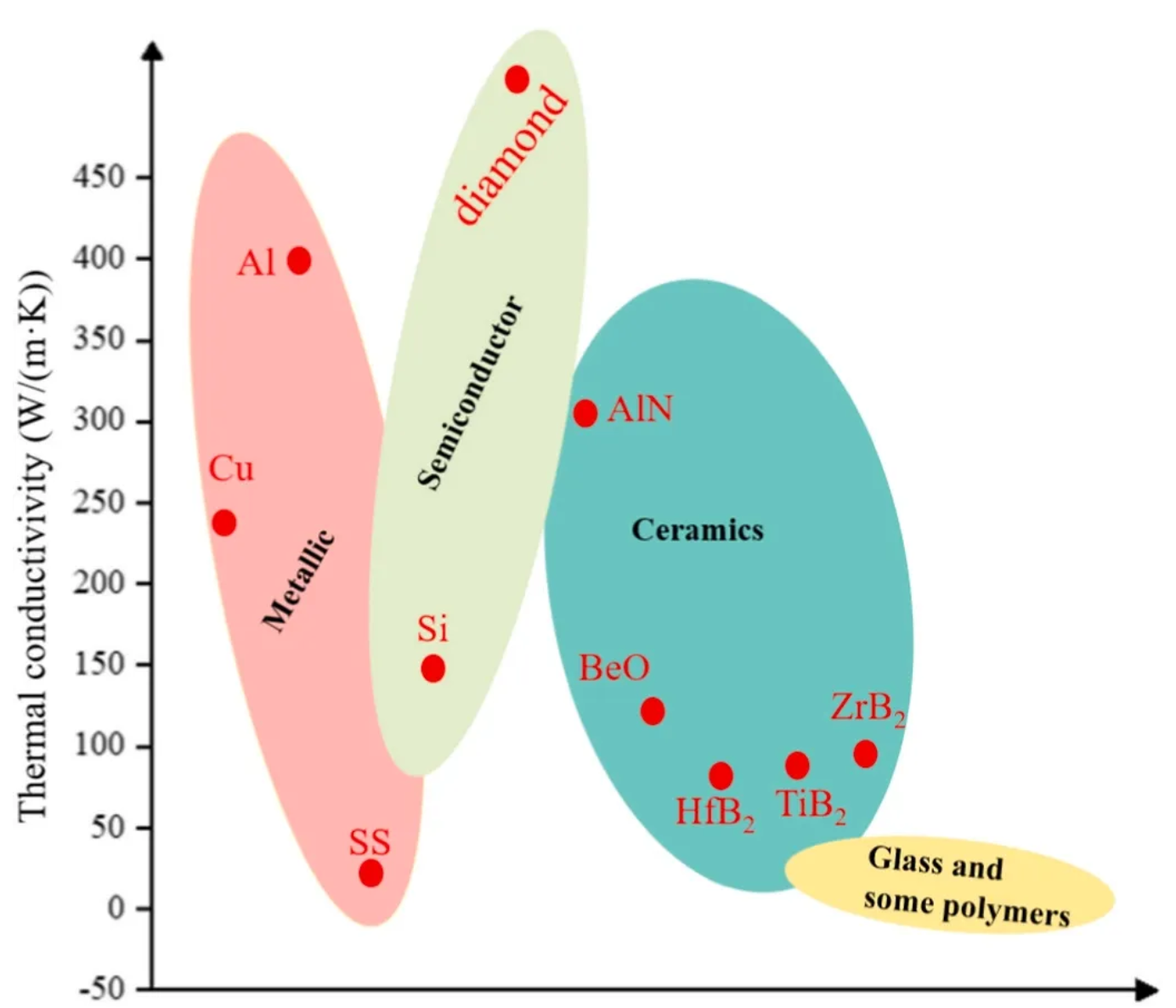

近日,北京工业大学周峰团队聚焦数据中心冷板液冷核心部件微通道散热器(MCHS),系统综述近五年在制造材料、制造技术、仿生设计、性能评估四大领域的研究进展。金属(铜、铝)与非金属(金刚石、陶瓷)材料各有优劣,金刚石热导率达2000 W/m·K 为最优但成本极高;制造技术历经等效、减材到增材制造演进,3D 打印实现复杂结构定制;仿生设计(鲨鱼皮、叶脉等灵感)使换热性能提升超100% ,流阻降低20% 以上;性能评估从单一参数转向 COP、FOM 等复合因子,实现换热效率与压降的综合优化,微通道散热器已成为解决1000 W/cm² 以上高热流密度散热的关键方案。研究成果以“Microchannel heat sinks for cold plate liquid cooling in data centers: Advances, evaluations and prospects”为题发表在《Renewable and Sustainable Energy Reviews》期刊。

03

图文导读

图1.(a)芯片的最大功耗、热流密度和晶体管数量的趋势;(b)电子设备故障原因的分布。

图2.用于电子元件冷却的MCHS的进展。

图3.不同材料在室温(25 ℃)下的热导率。

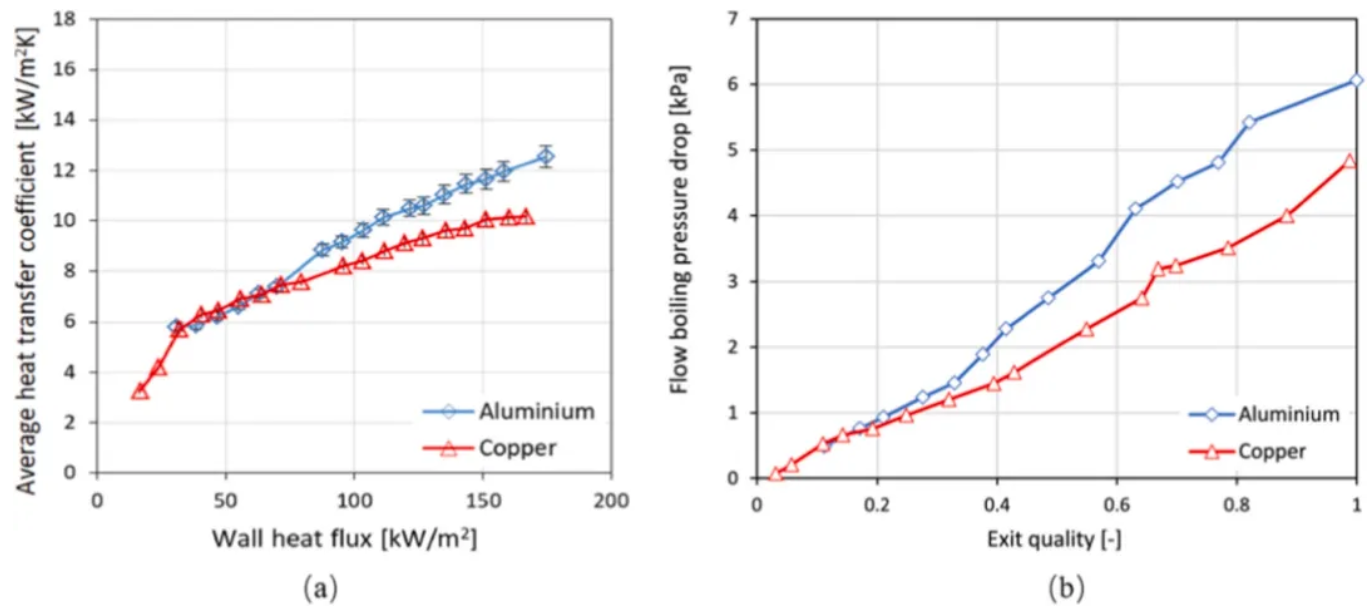

图4.铜MCHS和铝MCHS的平均HTC(a)和ΔP(b)的比较[34]。

图5.单相和两相模拟中不同材料MCHS之间的平均HTC比较[36]。

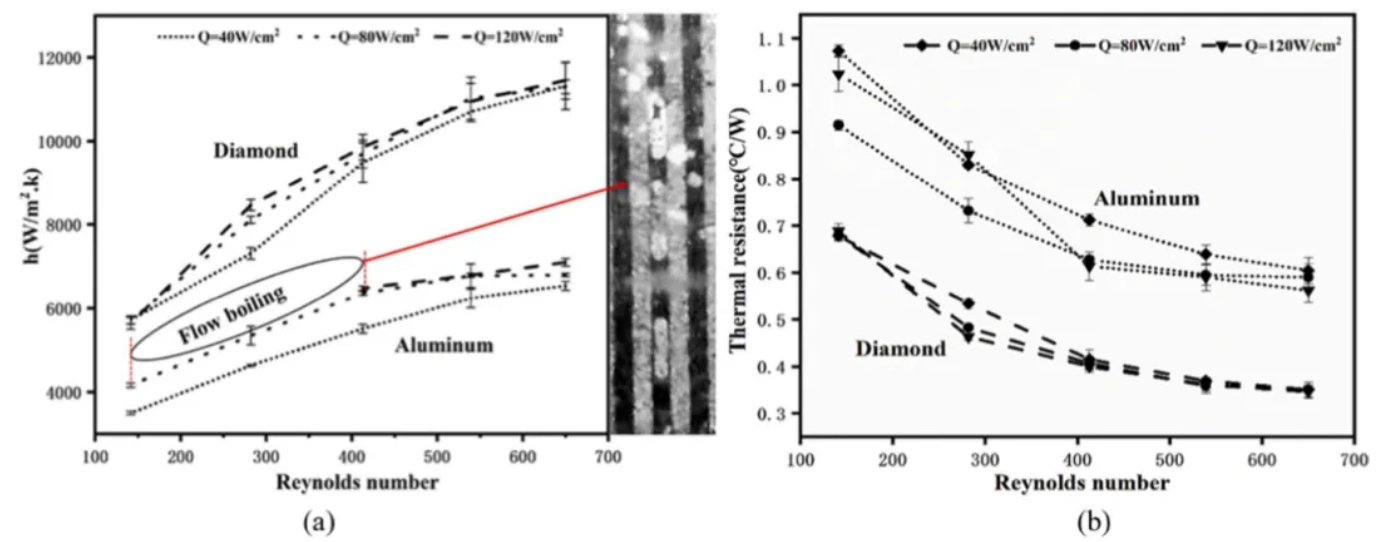

图6.金刚石MCHS和铝MCHS的HTC(a)和RT(b)比较[38]。

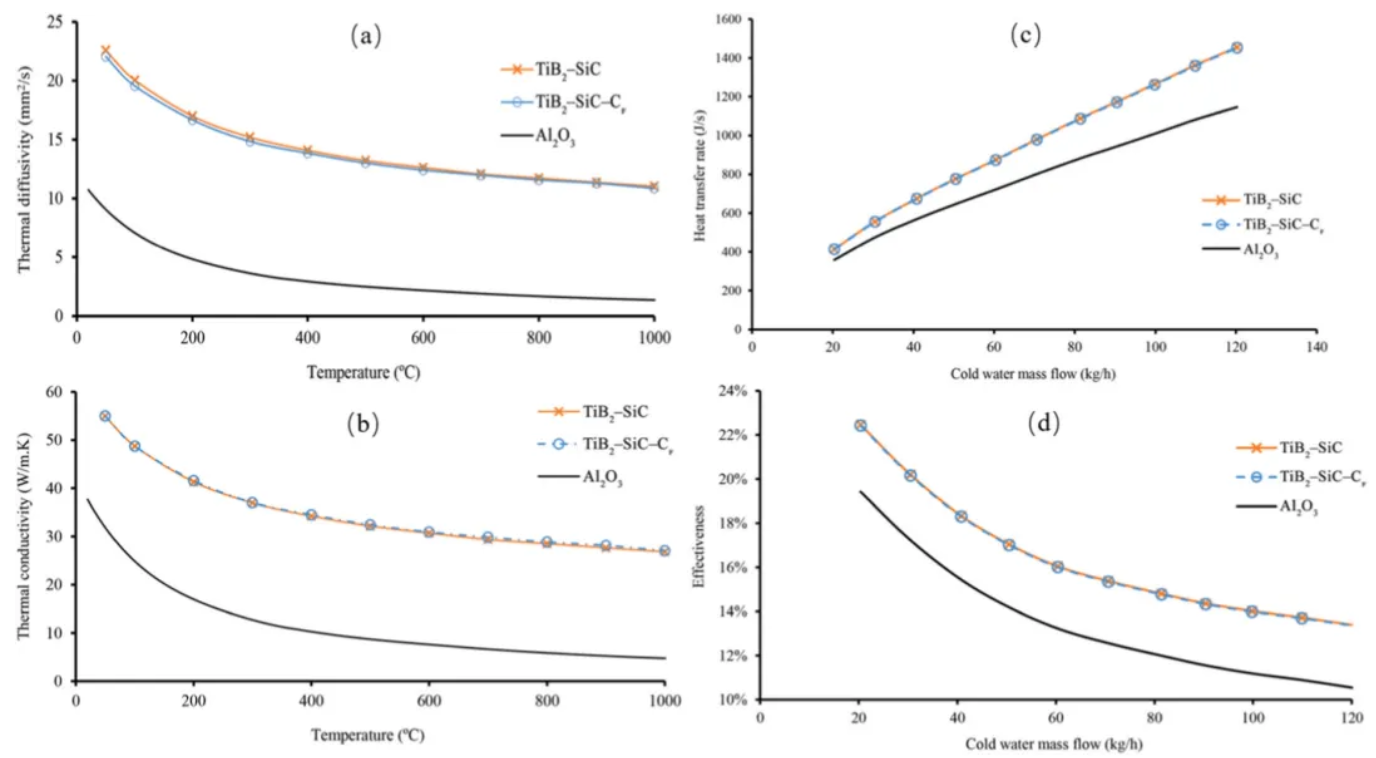

图7.三种材料在不同温度下的热扩散率(a)和热导率(b);不同质量流率下的传热性能(c)和效率(d)[58]。

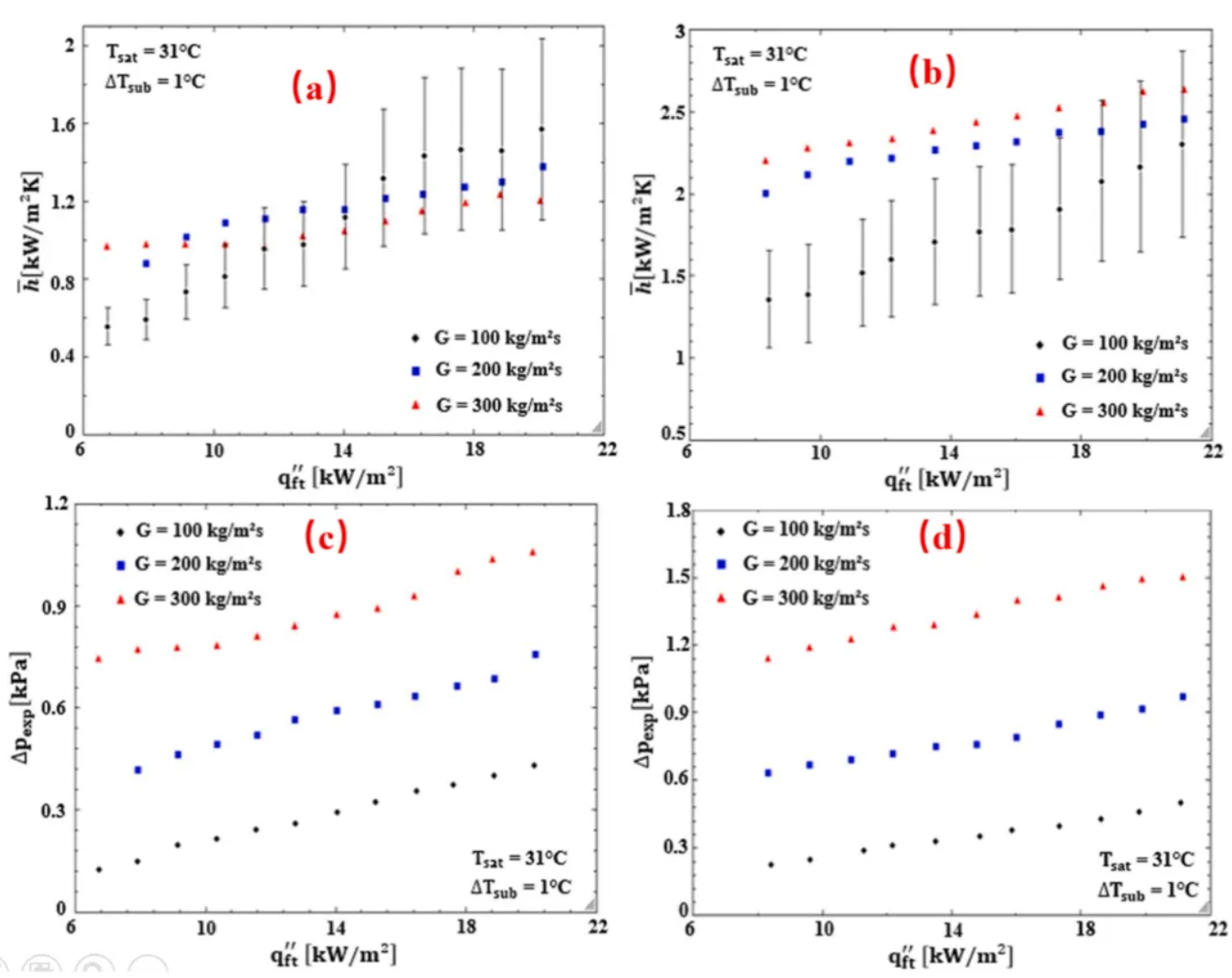

图8. HF对MCHS(a)和聚合物MCHS(b)HTP的影响; HF对MCHS(c)和聚合物MCHS(d)ΔP的影响[69]。

图9.不同制造方法和适用材料的优缺点。

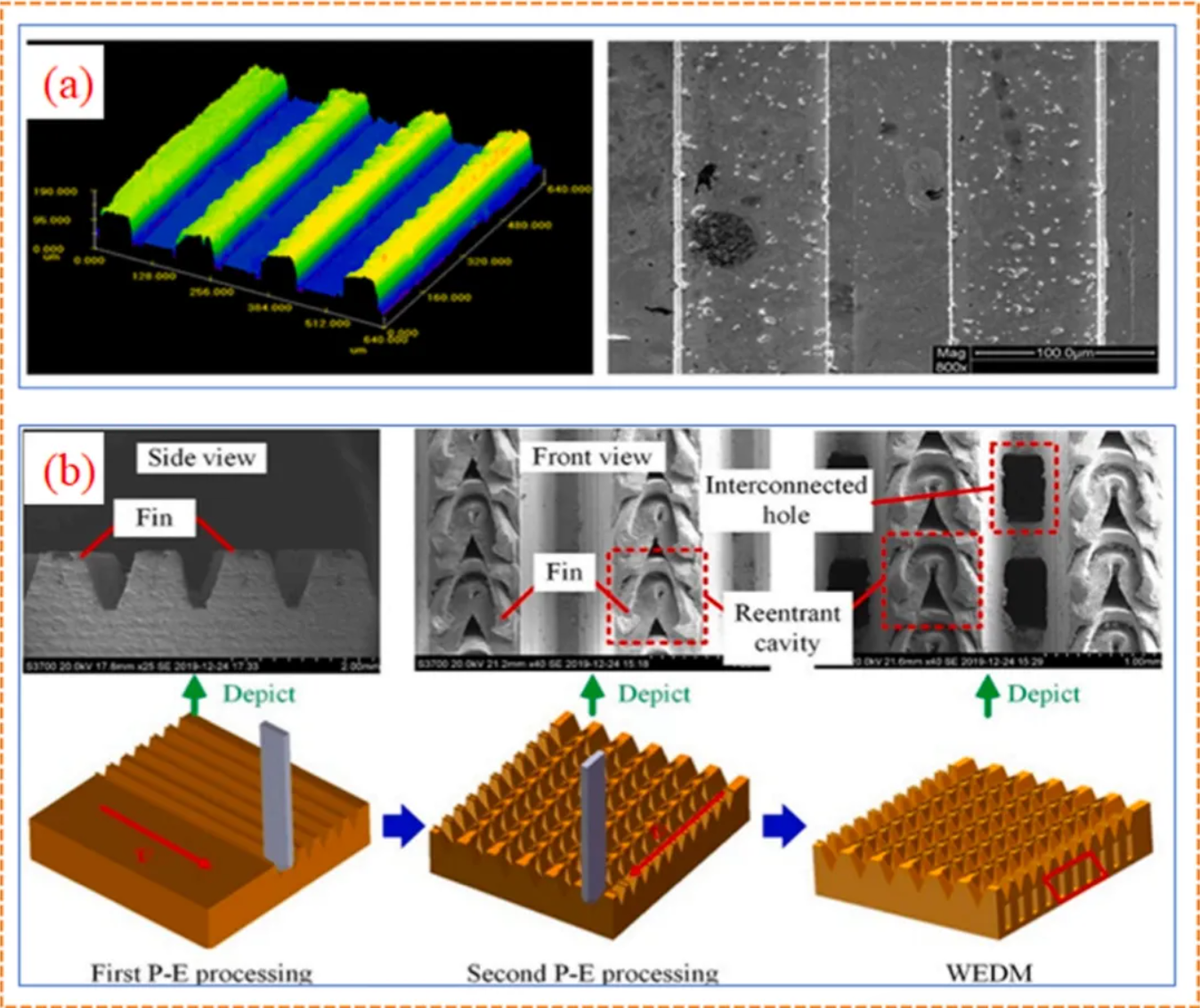

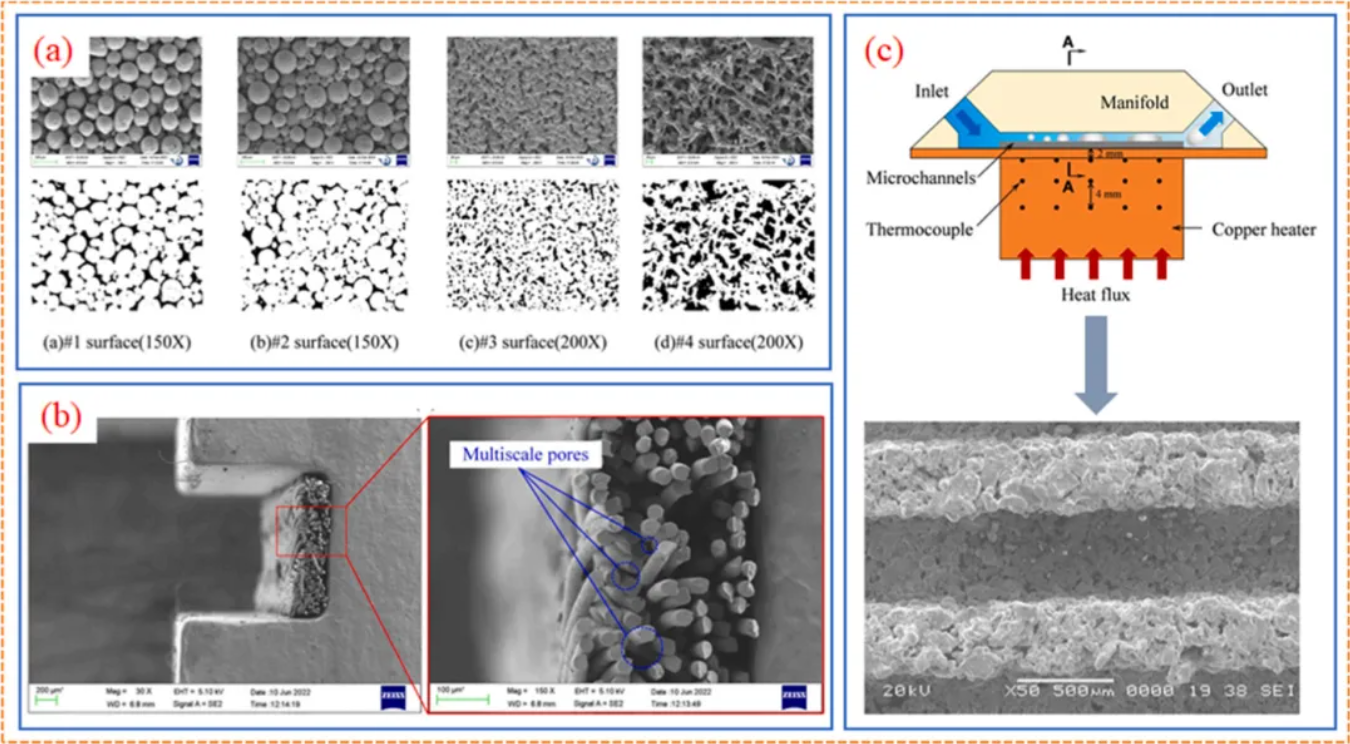

图10.(a)热铜微压花MCHS的表面形态[77];(b)双尺度多孔MCHS的制造工艺和表面表征示意图[78]。

图11.(a)不同的三维微结构阵列[88];(b)模拟过程中的O形返回MCHS和毛刺[89]。

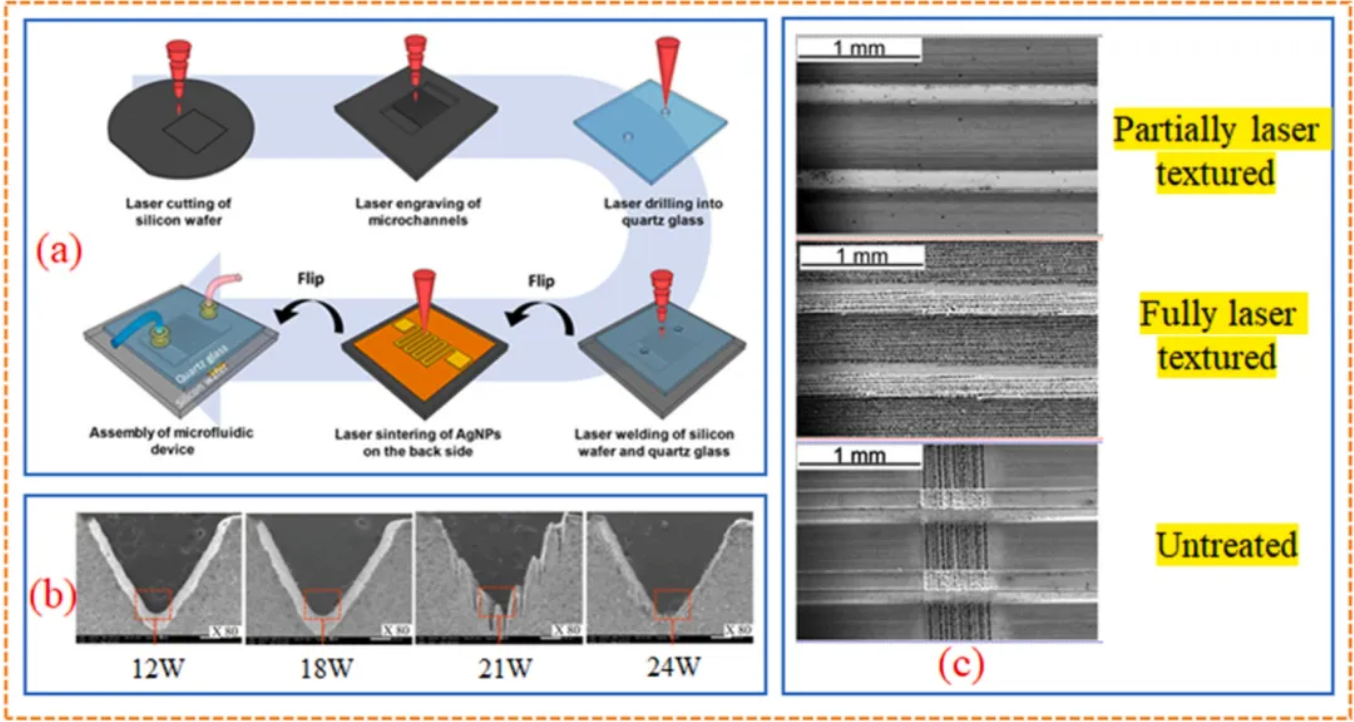

图12.(a)全激光制造工艺图[93];(b)V形微通道[95];(c)使用不同加工方法的矩形MCHS表面结构[99]。

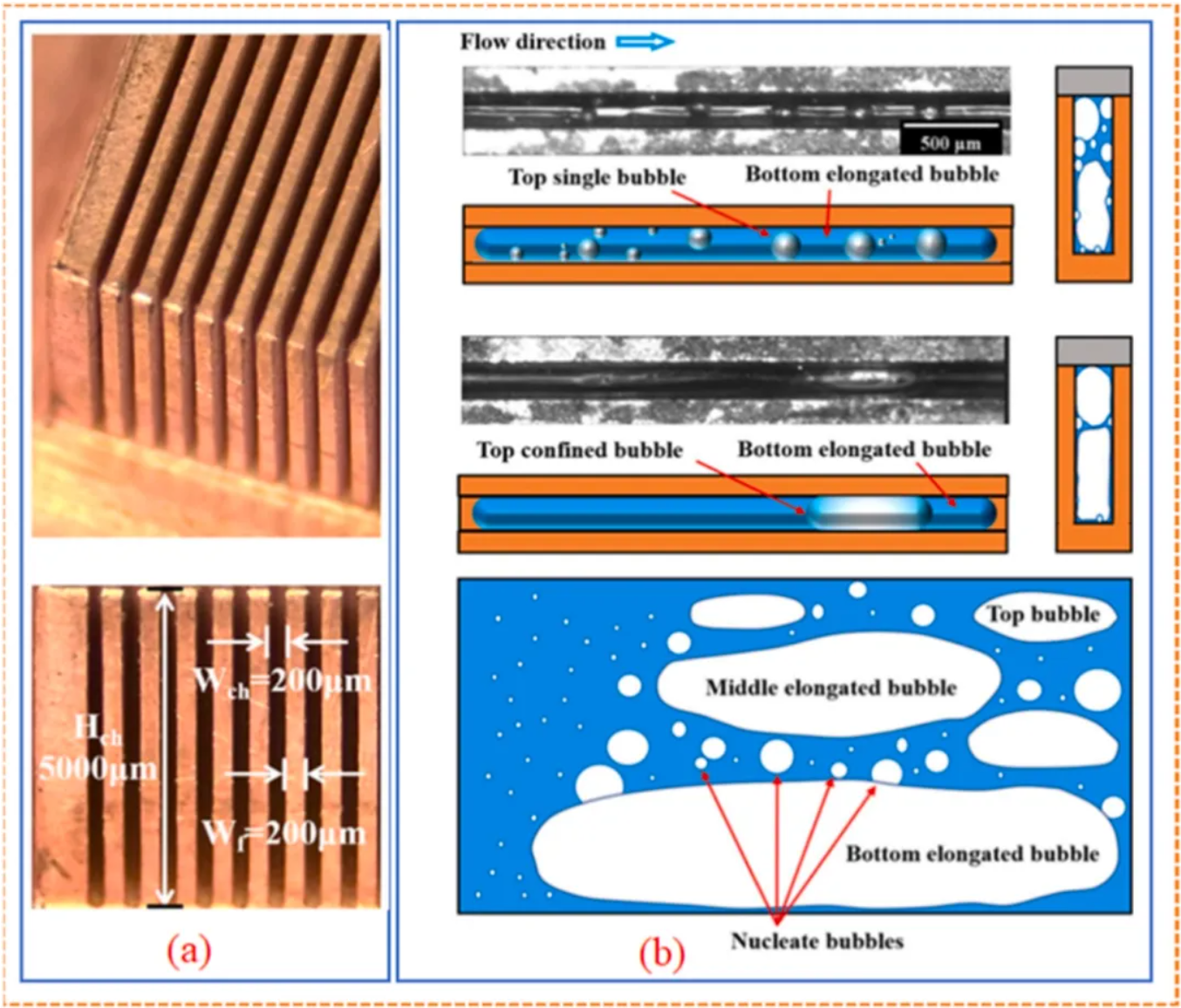

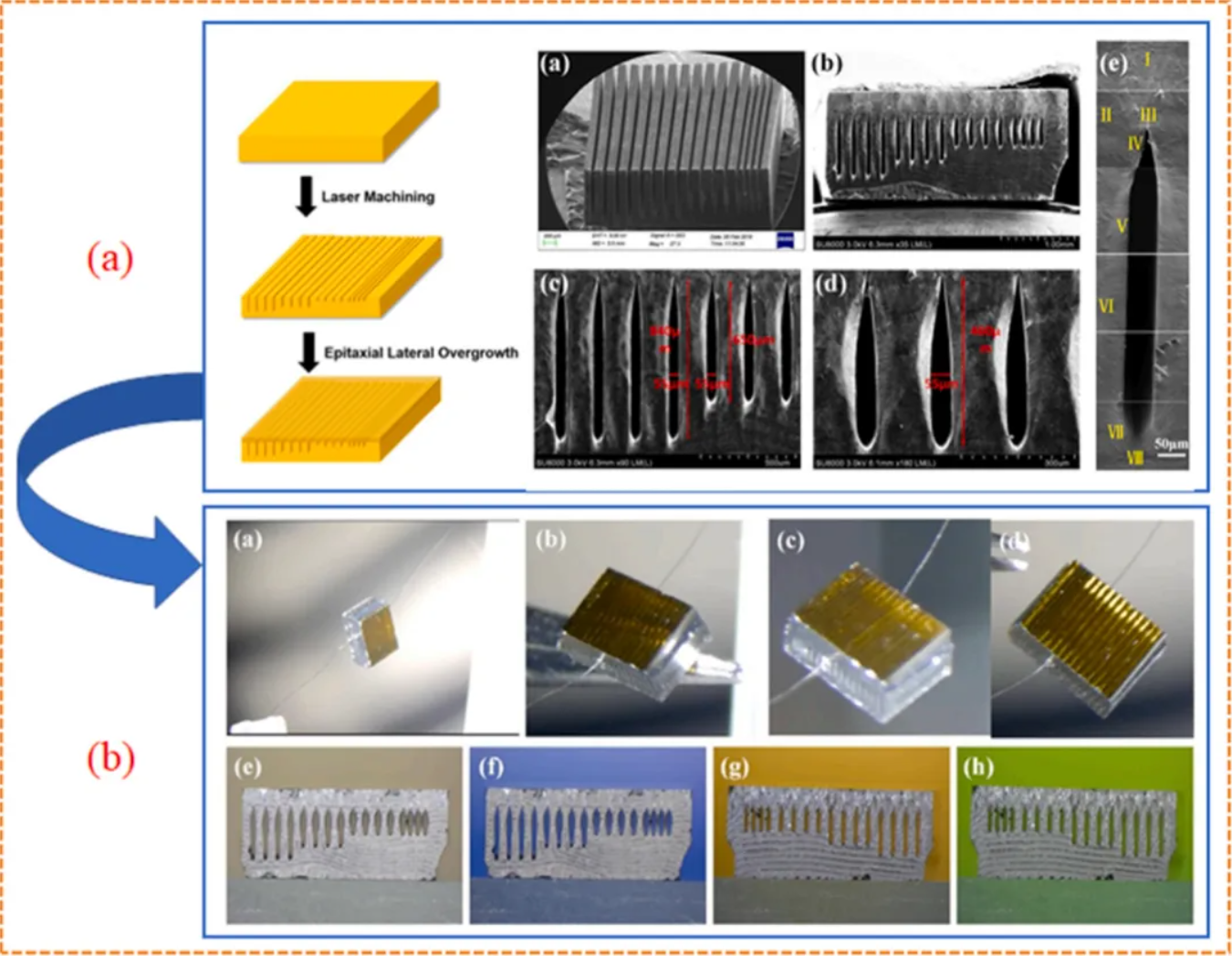

图13.具有高AR的MCHS(a)和流动通道的视觉图(b)[102]。

图14.三种不同微柱表面的制造工艺(a)及其物理结构图(b)[108]。

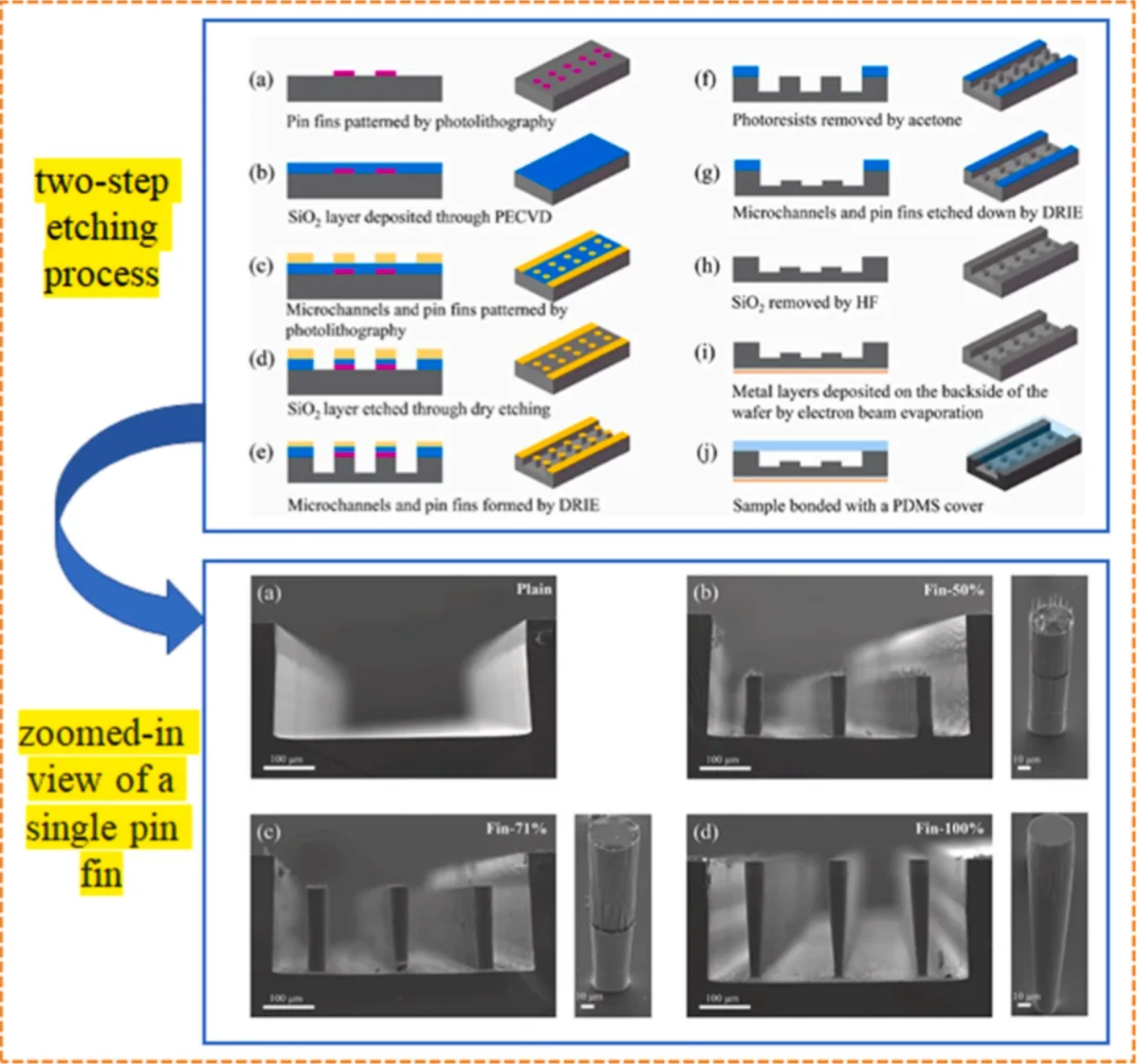

图15.具有通过两步蚀刻工艺制造的下部针鳍的MCHS的制造工艺示意图(a)和单个针鳍的放大视图(b)[114]。

图16.(a)不同烧结颗粒尺寸下的多孔涂层结构[119];(b)通过在通道表面烧结铜编织物的双孔MCHS [120];(c)多孔开放MCHS [121]。

图17.高AR三维单晶金刚石通道显微镜示意图(a)和物理结构(b)[126]。

图18.(a)具有梯形肋和风扇槽的MCHS [133];(b)折回微通道结构的图片和几何设计[135];(c)新型堆叠MCHS [136]。

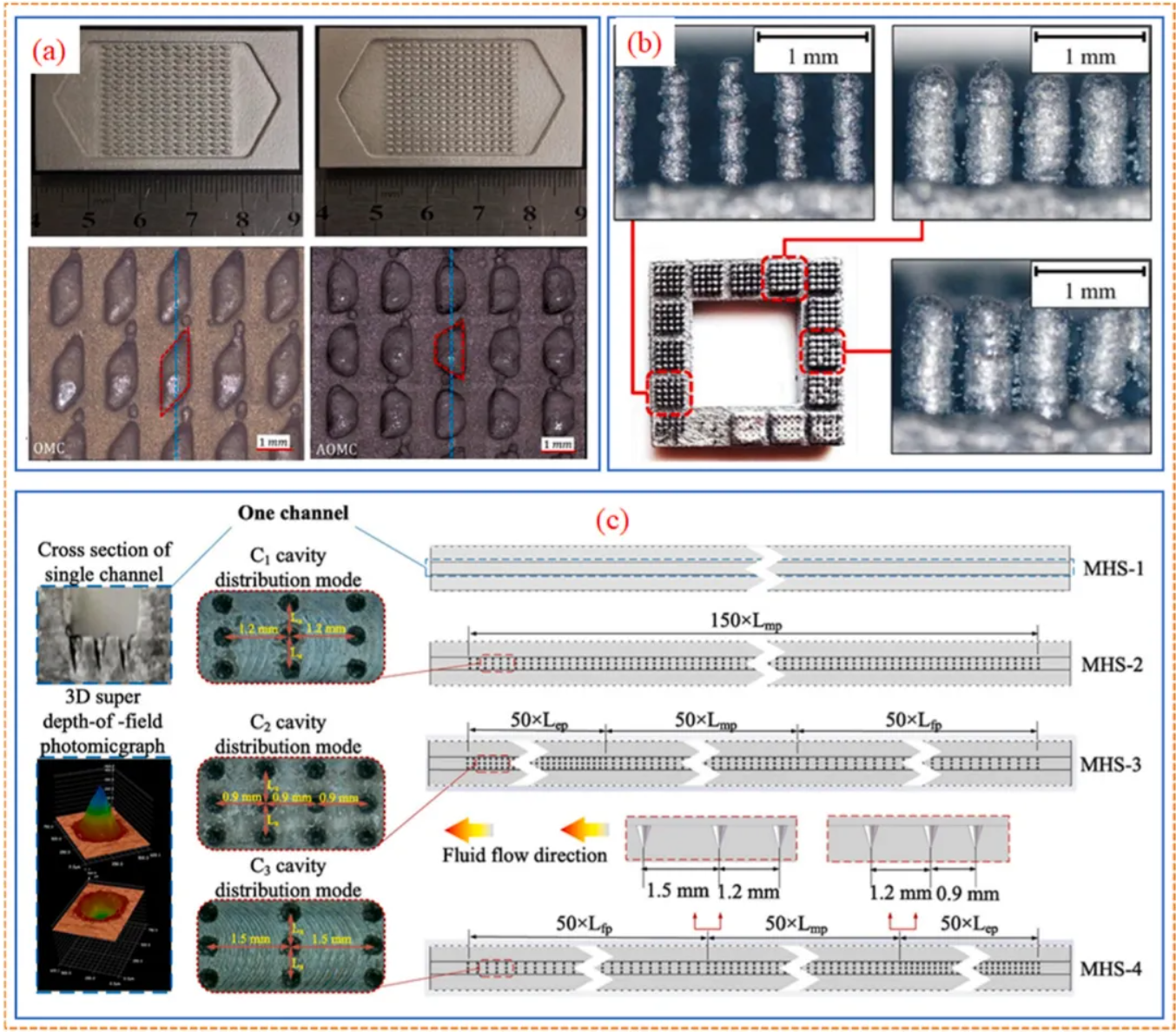

图19。(a)具有周期性倾斜和交替倾斜的次级增强的MCHS [138];(b)具有不同网格单元尺寸和鳍厚度的一系列针鳍阵列[139];(c)三种不同的微腔阵列微通道[141]。

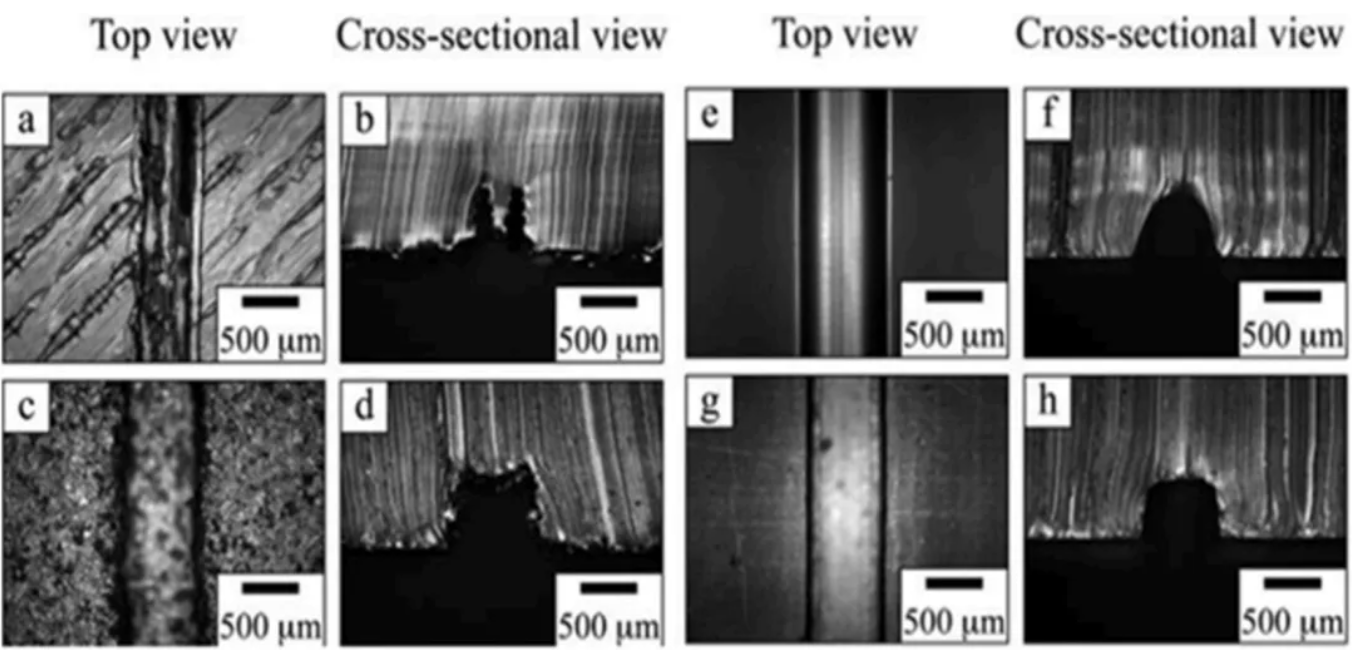

图20.从使用四种不同3D打印技术制造的模具复制的显微结构,(a)和(b)熔融沉积成型,(c)和(d)选择性激光烧结,(e)和(f)光聚合物喷墨打印,以及(g)和(h)立体光刻[149]。