芯片散热用“铝合金”微通道热沉的HFE-7100沸腾传热

来源 | International Communications in Heat and Mass Transfer

链接 | https://doi.org/10.1016/j.icheatmasstransfer.2025.108825

01

背景介绍

在大数据、人工智能等领域,计算能力是关键前沿问题,而散热是制约其发展的核心瓶颈。处理器芯片功率预计每年增长 7%,专业级服务器芯片热设计功率(TDP)持续提升,导致芯片封装表面热流密度增大,亟需高效散热方案;同时,服务器芯片最佳工作温度需控制在 70-80℃,进一步加剧了散热需求与现有技术的矛盾。当前消费市场主流的风冷技术,因噪音大、体积大,无法适配数据中心场景下专业级芯片的冷却需求,应用受限。微/迷你通道散热器的流动沸腾技术,因能解决风冷弊端,成为理想热管理方案,相关研究已取得多项突破。

微/迷你通道流动沸腾技术虽优势显著,但高功率、低热流密度工况下的相关研究仍不明确;而介电液体 HFE-7100 热物理性能优于超纯水、乙二醇等传统介质,更适配芯片冷却。因此,设计随机多孔表面迷你通道散热器,探究 HFE-7100 在该工况下的流动沸腾性能,可为专业级服务器芯片散热提供关键支撑。

02

成果掠影

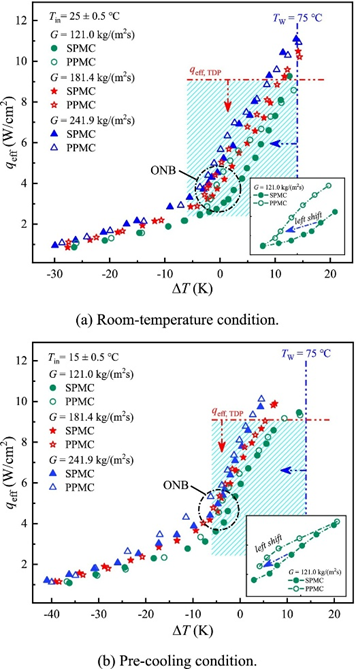

近日,北京工业大学夏国栋团队系统研究了HFE-7100作为工质在微通道热沉中不同流量、热流密度及入口温度对传热性能、压降特性和流型变化的影响,揭示多孔结构在强化两相换热中的作用机理。实验结果显示PPMC 因多孔结构提供更多气泡成核位点,提前触发核态沸腾(ONB)使沸腾曲线左移,室温工况下质量通量 181.4kg/(m²・s)、热流密度约 7.3W/cm² 时,较 SPMC 壁温最大降低 2.39%(1.7℃),所有工况下两种通道壁温均稳定在 75℃以下,满足服务器芯片集成散热器(IHS)81℃的最高允许温度要求;

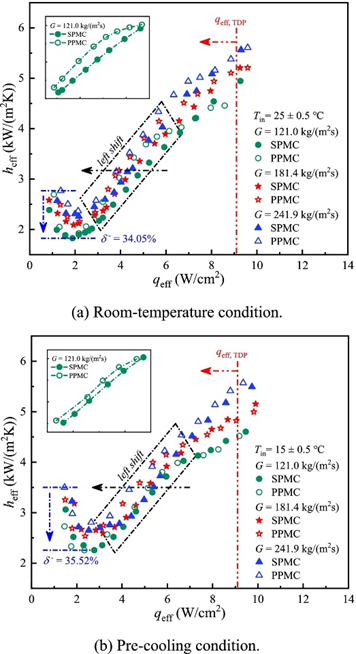

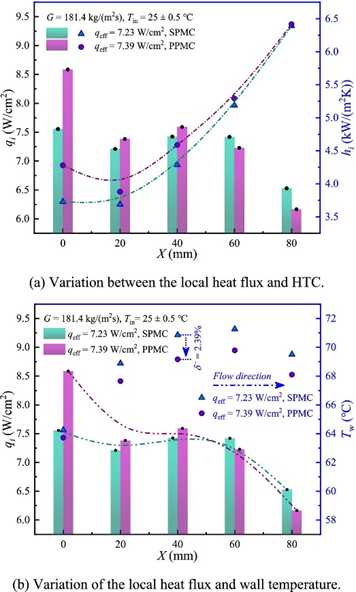

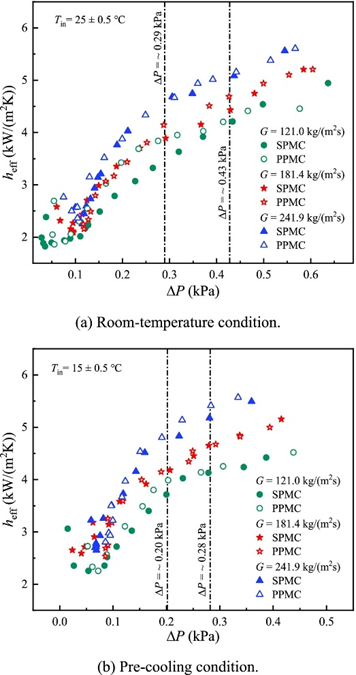

两种通道的局部与有效 HTC 均随热流密度 “先降后升”,低热量时流体温差小导致 HTC 下降,热流密度升高后成核位点激活、气泡增多使 HTC 快速上升(如室温下 SPMC 在 121.0kg/(m²・s) 工况下,热流密度从 3.67W/cm² 增至 6.61W/cm² 时 HTC 提升 57.39%),沿流动方向 SPMC 与 PPMC 的 HTC 差值从 5.18% 降至 0.42%,预冷工况在高质量通量下 HTC 提升更显著;

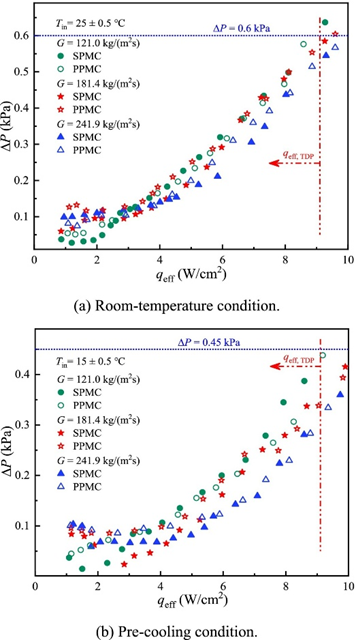

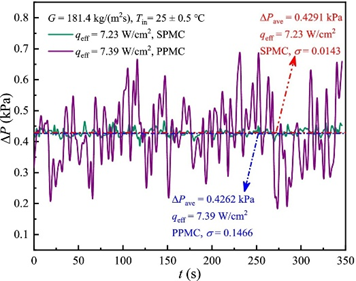

室温工况下所有实验压降≤0.6kPa,预冷工况最高仅 0.45kPa,两种通道压降差值≤0.1kPa 可忽略,单相区压降随热流密度略降(工质粘度降低),两相区随热流密度升高而增大(蒸汽含量增加)、随质量通量升高而降低(汽液滑移速度减小),PPMC 因气泡生成更多压降波动更明显(标准偏差从 0.0143 增至 0.1466);

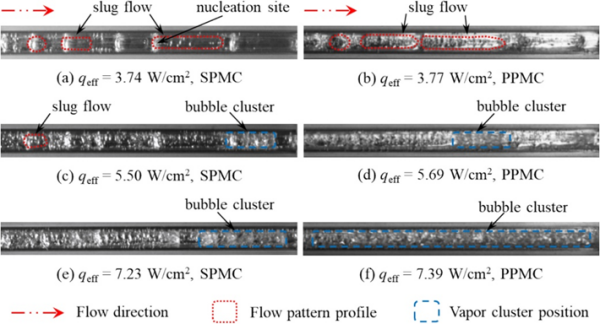

通道中下流以 slug 流(弹状流)和 churn 流(搅混流)为主,无环形流,热流密度≤3.77W/cm² 时 slug 流占优、传热以对流沸腾为主,热流密度≥7W/cm² 时 churn 流主导,成核位点大量激活,热流密度达 9.1W/cm²(芯片 TDP 对应最大值)时仍无局部干涸等传热恶化现象,临界热流密度(CHF)未达到;

若需服务器芯片壁温≤75℃,建议选择质量通量≤121.0kg/(m²・s) 的 PPMC,其在室温、低流量下传热增强效果更显著,预冷工况可进一步降低压降与壁温,系统设计需强化泵功率实时监控与变频控制,并提升密封强度应对 PPMC 的压降波动,研究填补了高功率、低热流密度工况下多孔结构对 HFE-7100 流动沸腾强化作用的研究空白,为专业级服务器芯片液冷系统设计提供关键数据支撑。研究成果“Experimental study on flow boiling heat transfer of HFE-7100 in minichannel heat sinks for professional-grade server chips cooling”为题发表在《International Communications in Heat and Mass Transfer》。

03

图文导读

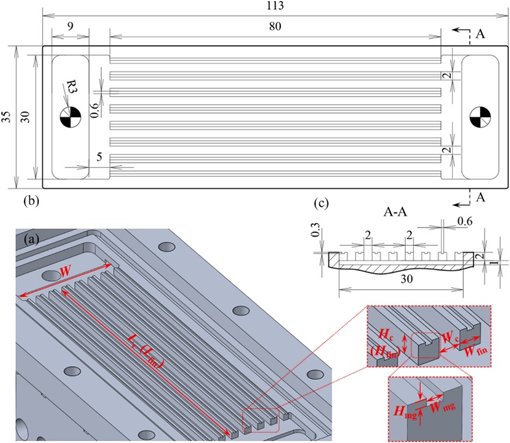

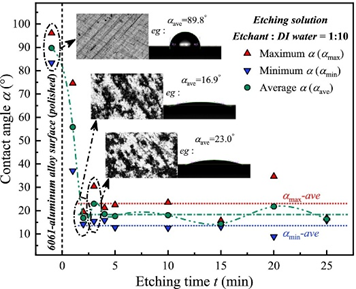

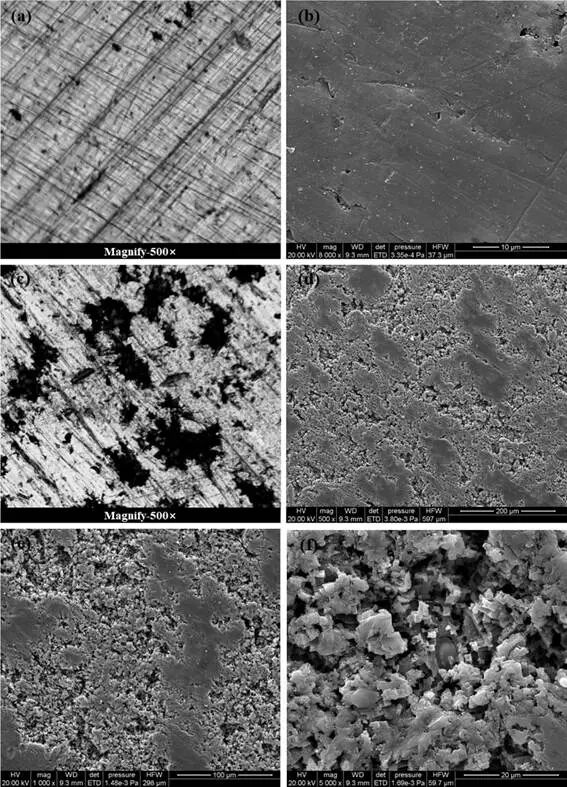

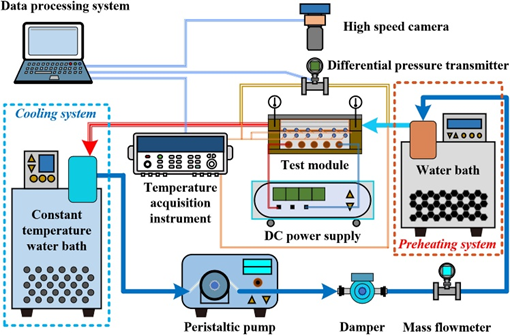

本研究以 6061 铝合金为基材设计光滑平行迷你通道(SPMC)与多孔平行迷你通道(PPMC,通过 1:10 蚀刻液、3 分钟化学蚀刻制备,底部形成随机多孔结构),以介电液体 HFE-7100 为工质,在质量通量 121.0-241.9kg/(m²・s)、有效热流密度 0-9.1W/cm²(覆盖芯片 TDP 对应热流密度)、入口温度 25±0.5℃(室温)与 15±0.5℃(预冷)工况下,开展流动沸腾传热实验,结合高速相机(1000fps)可视化流型,探究表面结构、质量通量、热流密度、入口温度对传热与流型的影响。

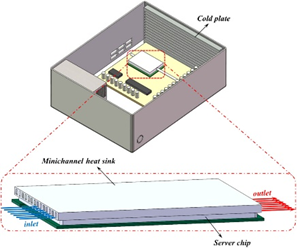

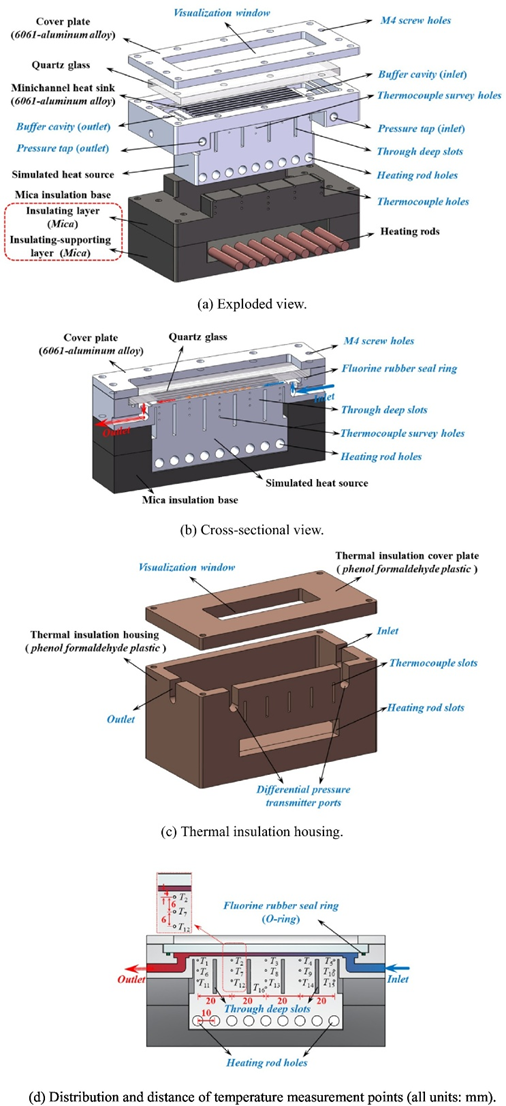

图1. 采用微通道热沉进行服务器芯片冷却的示意图,为了更准确模拟实际芯片散热场景,研究者在热沉上设计了密集测温点阵列,并通过绝热层、石英观察窗及高透光盖板构建测试模块。此模块不仅实现了温度与压降的高精度采集,还能实时观察气泡生成与流型演化过程。

图2. 微通道热沉的结构示意图:(a)微通道内各细节的结构设计;(b)顶视图尺寸;(c)左视图尺寸(所有单位均为mm)完整的实验装置由加热器、热沉、透明观察窗和绝热外壳组成。

图3. 实验装置及隔热外壳的详细结构示意(后视方向)。(a)爆炸图;(b)截面图;(c)隔热外壳;(d)温度测点的分布与间距(所有单位均为 mm)为了进一步强化流动沸腾传热,研究团队采用环保化学蚀刻技术在通道底部制备随机多孔结构(PPMC)。

图4. 表面润湿性随蚀刻时间的变化。

图5. SPMC和PPMC表面自顶视角的放大图及扫描电子显微镜(SEM)图像。

图6. 微通道热沉中流动沸腾实验系统示意图。实验共设置两种入口温度(25±0.5°C与15±0.5°C)和三种质量流量(121.0、181.4、241.9kg/m²·s),涵盖了从低流速到高流速的典型芯片工作范围。研究团队通过多组重复实验验证数据的可重复性与稳定性。

图7. 在不同质量通量下SPMC的实验重复性测试结果。

图8. 不同质量通量下,有效热流密度随平均过热度的变化关系。

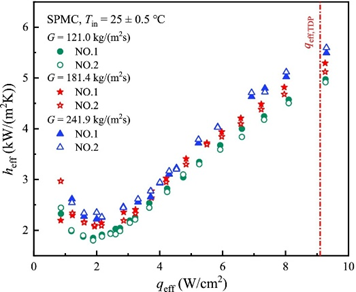

图9. 不同质量通量下,有效传热系数(HTC)随有效热流密度的变化规律沿流向分析表明,局部HTC从入口至出口逐渐增加,出口区域传热最强,这与下游气泡密度增加、流动扰动增强密切相关。PPMC在整个通道内的HTC均略高于SPMC,说明其多孔表面在促进气泡生成与液体再润湿方面具有明显优势。

图10. 在G=181.4kg/(m²·s)、入口温度Tin=25±0.5°C条件下,SPMC与PPMC沿流动方向的局部传热性能变化趋势压降是评价热沉综合性能的重要指标。

图11. 不同质量通量下,平均压降随有效热流密度的变化

图12. 不同质量通量下,有效传热系数(HTC)随平均压降的变化关系此外,实时监测结果揭示PPMC在高热流密度下出现更明显的瞬时压降波动,其标准差比SPMC高约十倍,主要由于多孔结构促进了局部汽化与气泡聚合,增强了两相流的不稳定性。这说明在工程应用中应合理控制泵速与密封强度,以防短时高压带来结构风险。

图13. 在近似相同热流密度下,微通道内压降的实时波动情况

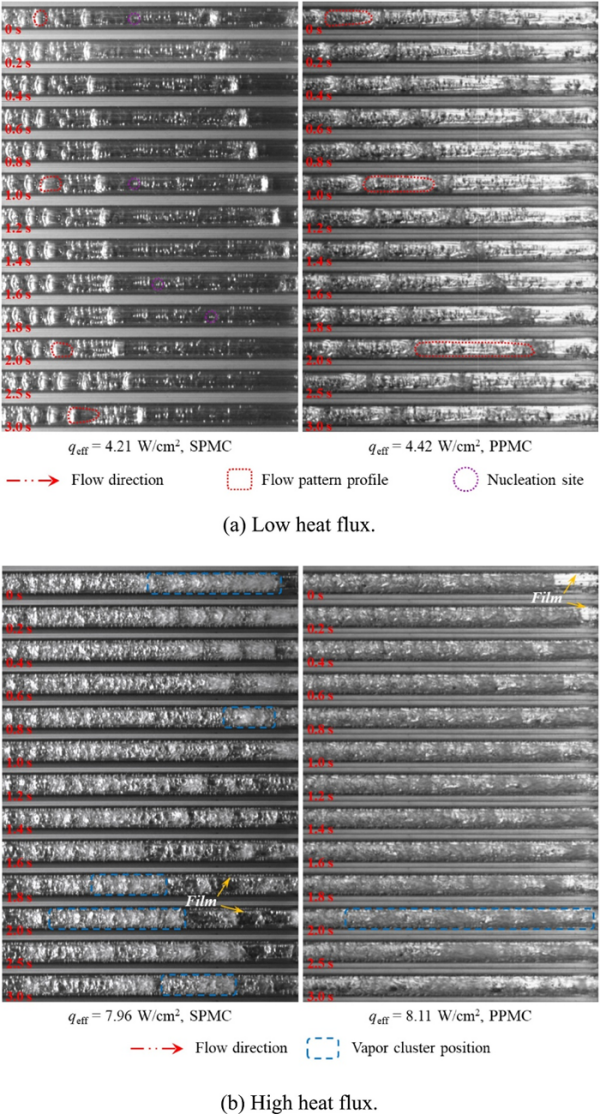

通过高速相机拍摄,研究者获得了微通道中流型随热流密度变化的全过程。随着热流密度从3.7W/cm²提升至9.1W/cm²,流动形态经历了气泡流→塞状流(slug flow)→搅动流(churn flow)的转变,而在整个范围内未观察到干涸或传热恶化现象。

图14. 在不同热流密度条件下(G=181.4kg/(m²·s),Tin=25±0.5°C),微通道中部及下游区域的流型转变可视化结果。(a)、(c)、(e)为SPMC;(b)、(d)、(f)为PPMC进一步的3秒实时演化显示,PPMC通道内气泡生成更密集,液膜分布更均匀,形成稳定的薄膜沸腾区域,表明其传热过程更充分、更可控。这一观察结果也与前述压降波动和HTC增强趋势一致,验证了多孔结构在强化沸腾传热中的主导作用。

图15. 在高、低热流密度条件下,微通道中部及下游区域内流型在3s内的实时演化过程