浙大微通道新突破!压降大降 50%,1987W 热量秒散

来源 | Energy

链接 | https://doi.org/10.1016/j.energy.2025.139269

01

背景介绍

随着微处理器、功率电子(如 GPU、SiC MOSFET)对性能需求提升,芯片晶体管密度和面积不断增加,热设计功率(TDP)突破 1000 W,传统散热方案存在三大局限:① 适配低功率(多 < 300 W)、小尺寸芯片(多 < 100 mm²);② 压降高、性能系数(COP)低;③ 仅关注稳态散热,忽视实际芯片的瞬态功率波动(如 Hz-GHz 级频率、峰值功率超 TDP 200%)。需要有效的散热来保证芯片的性能和可靠性。

02

成果掠影

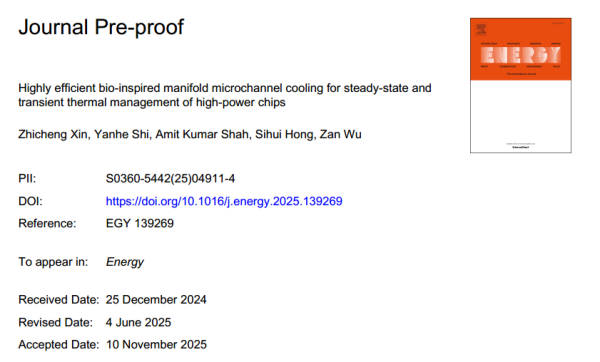

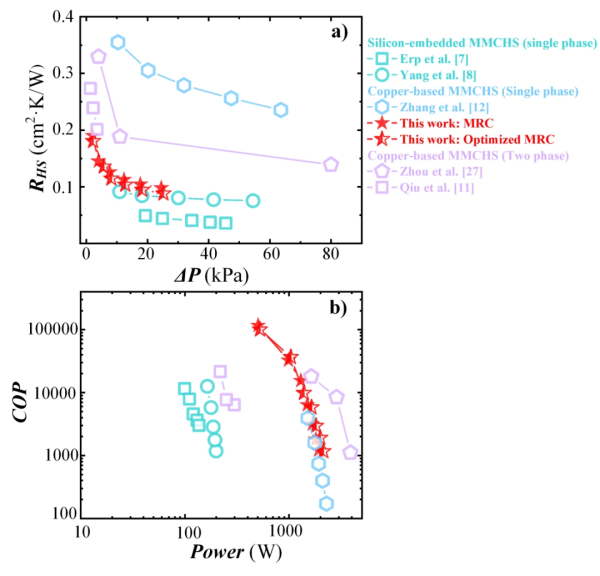

近日,浙江大学吴赞团队设计了一种基于荷叶叶脉流体路径的生物启发式歧管环形微通道(MRC)散热结构,采用铜材经拓扑优化加工并通过银烧结组装;该结构在总输入功率 718 W 时,性能系数(COP)超1.8×10⁵,稳态下实现1987 W(对应热流密度 633 W/cm²) 的散热能力,压降仅 25.22 kPa,热阻低至0.0878 (cm²·K)/W;与传统平行微通道相比,其压降降低50.72% 、温度均匀性提升43.74% ,同时瞬态测试发现温度分布与热时间常数密切相关,占空比和频率显著影响瞬态温度演化,为高功率芯片的稳态与瞬态热管理提供了高效解决方案。研究成果“Highly efficient bio-inspired manifold microchannel cooling for steady-state and transient thermal management of high-power chips”为题发表在《Energy》。

03

图文导读

图1. MRC结构图。(a)歧管环形通道散热器的3D视图(其中蓝色区域和红色区域分别代表入口区域和出口区域);(b)流动结构的局部放大图;(c)环形微通道的流入和流出的详细描述;(d)荷叶脉中的水流分布

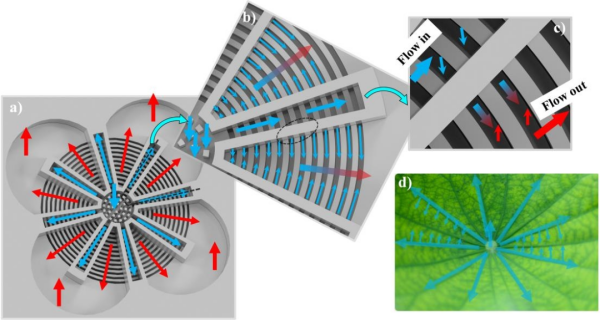

图2.(a)网格依赖性验证和(b)MRC示意图。

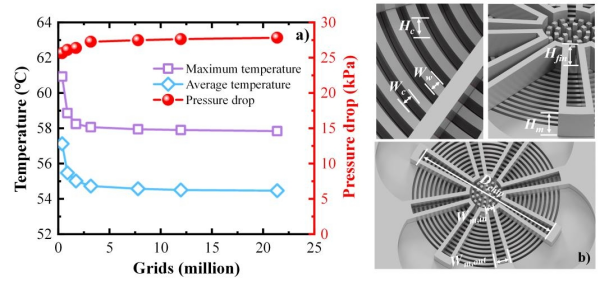

图3.(a)加热源的制作过程。步骤1:LPCVD SiO₂,步骤2:光刻、溅射、剥离Ti/Au,步骤3:溅射Ag膜;(b)加热源的上、后视图

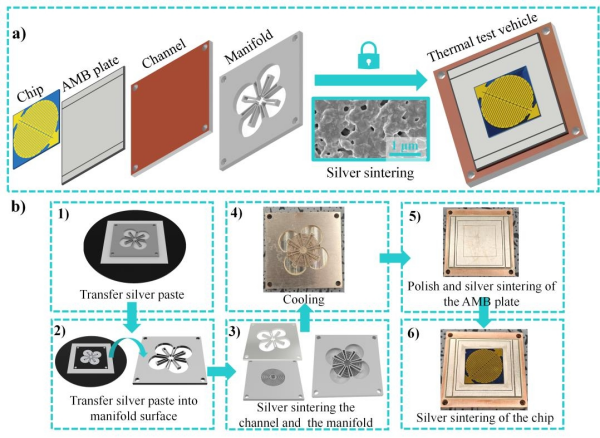

图4.使用银烧结的TTV的制备过程。(a)TTV的组分,(b)使用银烧结的TTV的制备过程

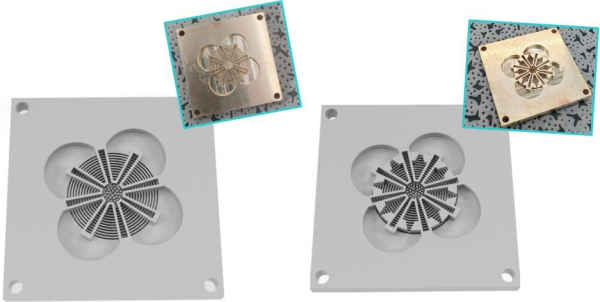

图5.歧管环形通道的初始结构和优化结构。

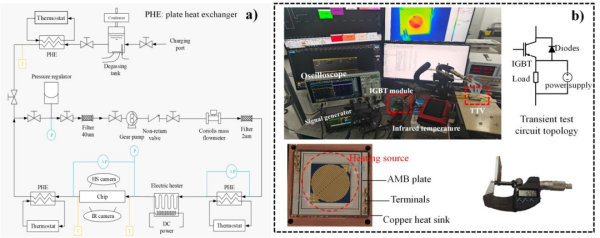

图6. TTV实验装置和测试设备示意图。(a)实验系统回路图(b)实验装置和热测试飞行器

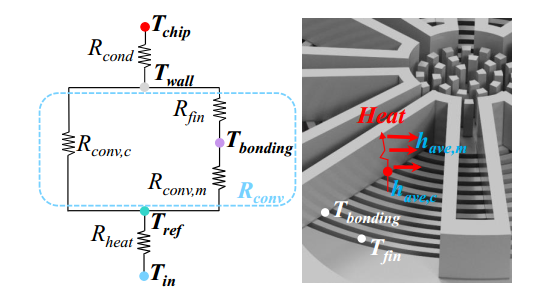

图7.歧管微通道散热器的热阻网络。

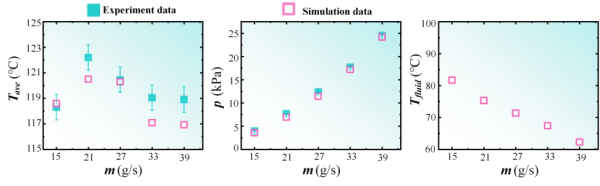

图8.实验和模拟结果的比较。(a)平均温度;(b)压降;(c)最高流体温度

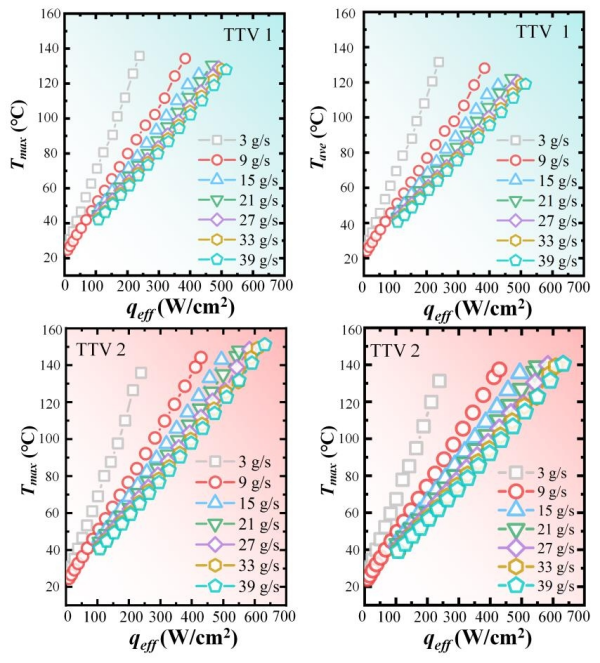

图9.生物启发的TTV 1和TTV 2的热性能。

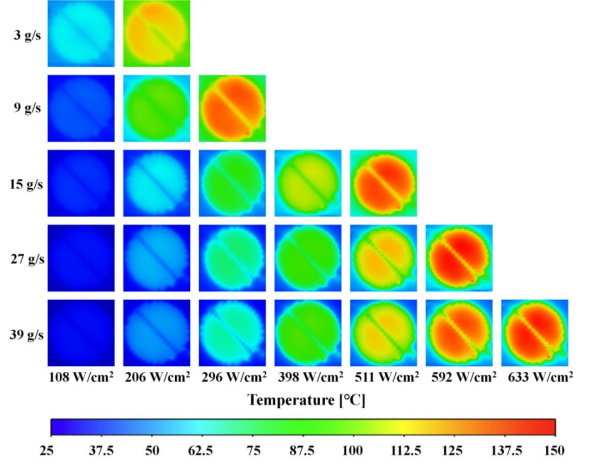

图10. TTV 2红外摄像机图像中不同质量流率和热通量下的芯片温度分布。

图11.生物激发TTV 1和TTV 2的热阻和传热系数。

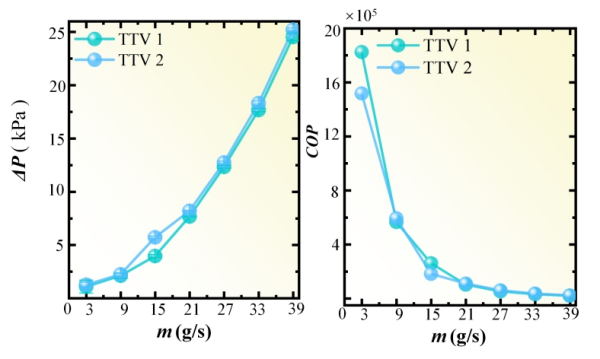

图12.歧管环形微通道散热器的水力性能。

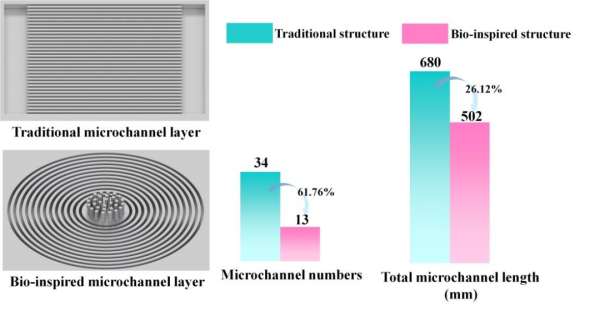

图13.传统结构和仿生结构的制造难度。

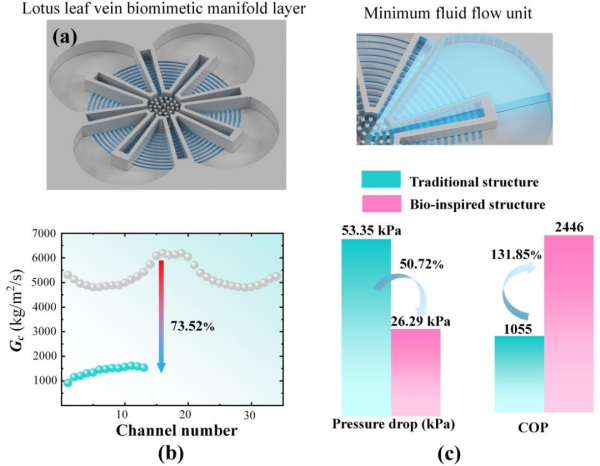

图14. 39 g/s时传统和仿生设计的质量流量分布和压降。(a)仿生歧管层;(b)每个微通道中的质量流量;(c)压降和COP

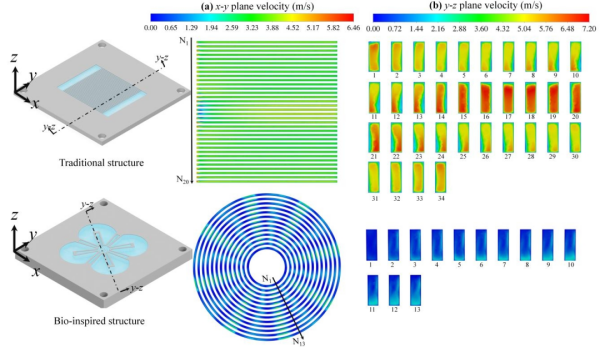

图15.在39 g/s时传统微通道和生物激励微通道的速度分布。(a)x-y平面速度分布;(b)y-z平面速度分布

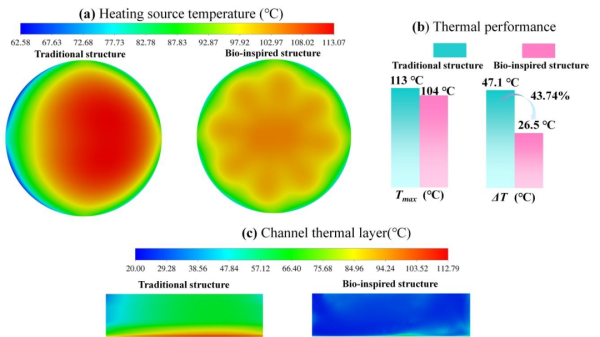

图16.在39 g/s和600 W/cm²下传统微通道和仿生微通道的温度分布。(a)加热表面温度分布;(b)最大温度和温差;(c)热边界层的发展。

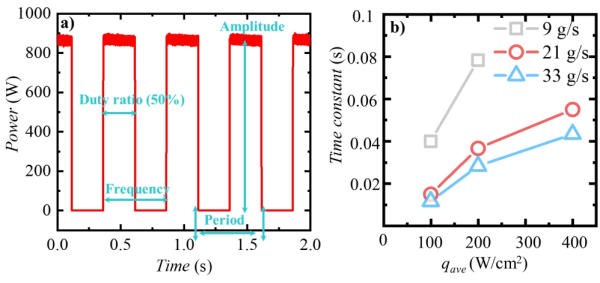

图17.瞬态测试信号和热时间常数。(a)测试信号;(b)热时间常数

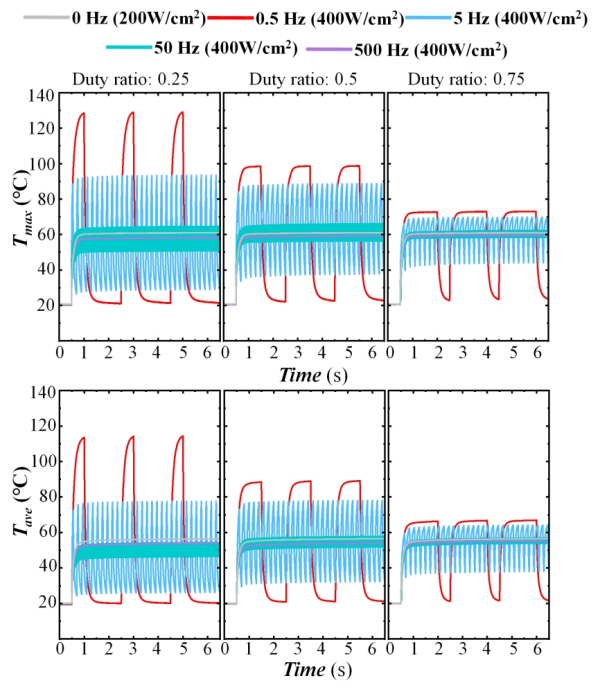

图18.在33 g/s质量流率下瞬态热通量下的热性能。

(a) 0.5 Hz

(b) 500 Hz

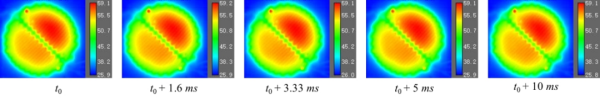

图19.高速红外相机记录的33 g/s和400 W/cm²条件下瞬态温度随时间的演变。(a)0.5 Hz,(B)500 Hz

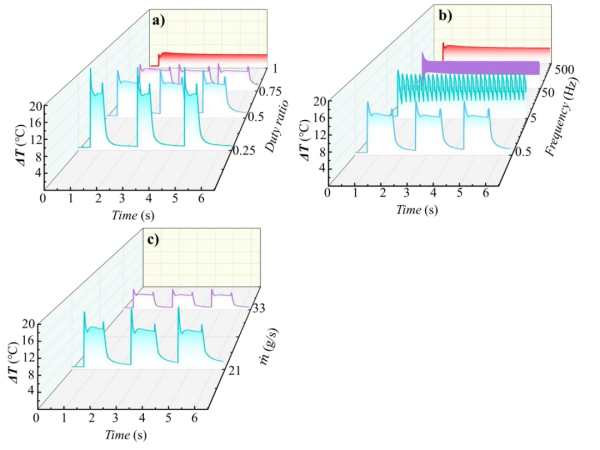

图20.瞬态温度演变。(a)占空比(0.5 Hz,33 g/s和200 W/cm²),(b)频率(50%占空比,33 g/s和200 W/cm²),(c)质量流量(50%占空比,0.5 Hz和200 W/cm²)

图21.对其他散热器结构的代表性实验数据进行基准测试。(a)散热器RHS的热阻与压降ΔP的关系;(b)当温升固定在60 K时,冷却COP与加热功率的关系