Cooler Master携阳明交大,从3300W到3900W下一代射流冲击冷板

来源 | Applied Thermal Engineering

链接 | https://doi.org/10.1016/j.applthermaleng.2025.126360

01

数据中心热管理背景

数据中心(DC)是信息通信技术(ICT)行业的核心基础设施,它是一个集中存放各类 ICT 设备的场所,这些设备包括服务器、网络设备以及数据计算、存储、处理和传输所需的系统。近年来,在人工智能、大数据、5G 通信、云计算、高性能计算(HPC)和物联网(IoT)等信息通信技术快速发展的推动下,数据中心的规模和容量大幅增长,这最终导致数据中心的能耗显著上升。据预测,到 2030 年,数据中心的能源需求将增至 3000 太瓦时(TWh)。此外,ICT 行业的二氧化碳排放量约占全球总排放量的 2%,而数据中心是其中增长最快的二氧化碳排放源。

在数据中心的总能耗中,冷却系统占比最高,对于典型的风冷数据中心,冷却系统能耗约占总能耗的 40%,仅次于占比约 44% 的 ICT 设备能耗。因此,亟需高效的冷却方案来降低能耗,并通过减少二氧化碳排放减轻环境影响。

数据中心的热管理可从三个尺度展开:(i)系统尺度、(ii)服务器或机柜尺度以及(iii)芯片尺度。热量主要来源于芯片,因此,芯片尺度的有效热管理是重中之重。根据摩尔定律,集成电路中的晶体管数量大约每两年翻一番。集成电路中微型化晶体管数量的不断增加会产生更多热量,这使得热设计功率(TDP)预计到 2025 年可能超过 700 瓦(W)。事实上,英伟达(NVIDIA)的 Hopper 系列图形处理器(GPU)在人工智能(AI)和高性能计算应用中,其热设计功率已达到 700 瓦 。根据开放计算项目(OCP)的一份文件,到2030年前,热设计功率甚至可能高达 1500 瓦。

随着热设计功率的增加,电子设备的工作温度也会随之升高,进而导致其故障率呈指数级上升。有研究表明,约 55% 的电子设备故障或损坏都源于过高的工作温度 。此外,高温不仅会导致电子设备故障,还会显著缩短太阳能电池板的使用寿命。高效的冷却技术对于散发芯片产生的热量、确保芯片温度维持在安全工作范围内至关重要。因此,高效冷却技术能大幅降低数据中心的整体能耗和二氧化碳排放量。

传统冷却方式(如通过外部散热器进行强制空气对流)的传热系数较低,且气流路径相对较长,难以有效散发高功率密度电子设备产生的大量热量。与之相反,液体冷却凭借其更出色的散热能力和更高的传热系数,已逐渐取代传统风冷技术,成为高功率密度电子设备的主流冷却方式。因此,液体冷却方案已成为研究热点,研究人员致力于开发先进且创新的液体冷却方法,以满足高功率密度电子芯片的热管理需求。

为提升芯片冷却性能,研究人员设计了多种单相液体冷却技术,包括浸没式冷却、微通道散热器、液冷冷板、喷雾冷却、纳米流体冷却、紧凑型换热器以及射流冲击冷却等。在这些技术中,射流冲击冷却因其卓越的传热能力和在芯片级热管理解决方案中的显著成效,受到了研究人员的广泛关注。

射流冲击冷却技术利用高速液体冷却剂射流冲击受热表面,能有效带走电子芯片等高温表面的高热流密度。这种方式会在射流冲击点形成较薄的热边界层和水力边界层,从而提高传热系数。然而,当流体从冲击点流开时,边界层会逐渐增厚,进而影响整体传热性能。为解决这一缺陷,研究人员通常采用多喷嘴阵列或多喷嘴射流冲击冷却系统,对产生极高热流密度的电子设备进行冷却。在这类系统中,传热流体通过一系列喷嘴喷射到受热表面,再通过边缘的出口排出。

但这种进出口布置方式存在缺陷:液体射流冲击受热表面时会相互作用,产生所谓的 “喷泉效应”,该效应会降低传热性能;此外,在多股射流的影响下,已完成热交换的流体容易在出口附近积聚,这种积聚会因表面偏转干扰横流方向,破坏受热表面温度分布的均匀性;而且,流体冲击表面后需流经较长路径才能到达出口,这会增加流动阻力,导致显著的压降。鉴于这些挑战,亟需对射流冲击冷却模块的流道结构进行创新设计,以有效解决上述问题。

已有大量研究致力于在保证受热表面温度分布均匀的前提下,提升多喷嘴射流冲击冷却模块的整体热工水力性能。研究人员通过修改进出口集管结构和喷嘴布置方式来实现这一目标。通过对现有文献的全面回顾采用分布式进出口布局的射流冲击冷却系统,其性能显著优于传统的边缘出口式设计。这种创新性的分布式进出口布局不仅能提升热性能、降低泵功需求,还能实现更均匀的温度分布。此外,研究表明,集成微针翅结构可通过增加传热面积和扰乱流体流动来强化对流传热,进而改善导热传热效果。

然而,现有研究存在明显不足:许多研究主要采用水作为芯片直接冷却的工作流体,这在实际应用中存在一定局限性;此外,丙二醇溶液(PG25)是数据中心常用的冷却剂,但针对该冷却剂的相关研究较少;根据文献预测,到 2030 年电子芯片的热设计功率可能超过 1500 瓦(W),但目前针对热设计功率超过 1000 瓦(W)的高功率密度电子芯片,仍缺乏有效的创新冷却方案,这一研究空白亟待填补。

02

成果掠影

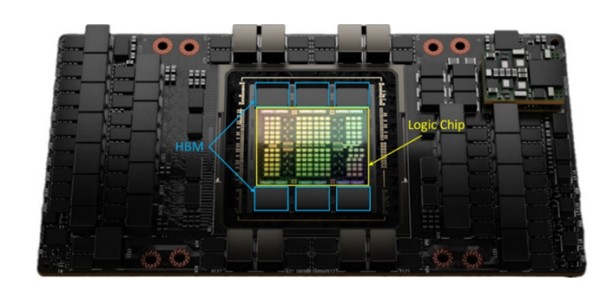

近日,台湾国立阳明交通大学Wang ChiChuan团队联合Cooler Master企业为填补上述研究空白,提出了一种新型冷却方案 —— 分布式进出口射流冲击冷却冷板(DIOJIC-CP)。本研究的创新点在于该设计将多喷嘴射流冲击液体冷却系统与分布式进出口直接集成在盖板上,省去了传统热界面材料(TIM2)(传统热界面材料会增加整体热阻);此外,冷板的腔室区域内集成了多个圆柱形微针翅,以提升整体传热性能,从而在实现极高热设计功率有效散热的同时,最大限度降低能耗。

研究人员通过数值模拟,评估了分布式进出口射流冲击冷却冷板(DIOJIC-CP)在热设计功率为 1000 瓦(W)、工作流体为丙二醇溶液(PG25)、流量范围为 0.75-2 升 / 分钟(L/min)条件下的热工水力性能。该冷板可有效为多个芯片(包括 2 个高带宽内存芯片和 1 个逻辑芯片)散热。为验证分布式进出口射流冲击冷却冷板(DIOJIC-CP)的有效性,研究人员将其热工水力性能与刨片翅片通道冷板(Skived-Fin-CP)进行了对比 —— 刨片翅片通道冷板目前已应用于数据中心,是图形处理器(GPU)和中央处理器(CPU)热管理的主流设备,因此被选为基准冷板。此次对比评估了受热表面最高温度、热阻、压降、泵功和性能系数等关键指标;此外,研究人员还对刨片翅片冷板(Skived-Fin-CP)进行了实验研究,以验证数值模型的准确性。研究成果“Thermal management of data centers: Chip-scale cooling using novel distributed inlet–outlet jet impingement liquid cold plate”为题发表在《Applied Thermal Engineering》

03

技术创新

3.1 核心设计创新:分布式进出口射流冲击冷板(DIOJIC-CP)架构

无热界面材料(TIM2)的集成设计突破传统冷板需依赖 TIM2 实现盖板与冷板热传导的设计局限,通过将盖板与冷板直接集成,彻底省去 TIM2 环节。这一创新不仅减少了热阻来源(TIM2 传统上会增加整体热阻),还简化了冷板装配流程,同时提升了从芯片到冷却剂的热传导效率,为高功率芯片散热奠定基础。

分布式进出口与多喷嘴射流冲击结合采用 “多喷嘴阵列 + 分布式进出口布局”,将出口喷嘴穿插布置于进口喷嘴之间(每两列进口喷嘴间设一列出口喷嘴)。该设计缩短了流体流动路径,避免传统边缘出口式射流冲击冷却中 “喷泉效应”(射流相互干扰)和乏流积聚问题,同时持续破坏并重建热边界层与水力边界层,显著提升传热均匀性与效率,还降低了流动阻力导致的压降。

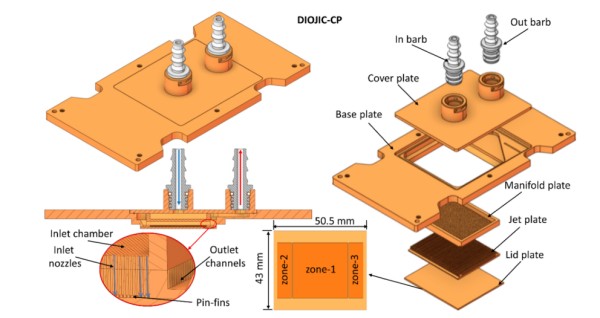

腔室微针翅增强传热结构在冷板腔室区域(尺寸 46×32×0.25mm³)集成圆柱形微针翅(直径 0.25mm、高度 0.25mm),且针翅顶端与盖板直接接触。一方面通过增加传热面积强化导热,另一方面通过扰动流体流动提升对流传热,双重作用下实现高热流密度的高效消散,为处理超 1000W 热设计功率(TDP)芯片提供关键支撑。

3.2 性能突破:热工水力性能的全面优化

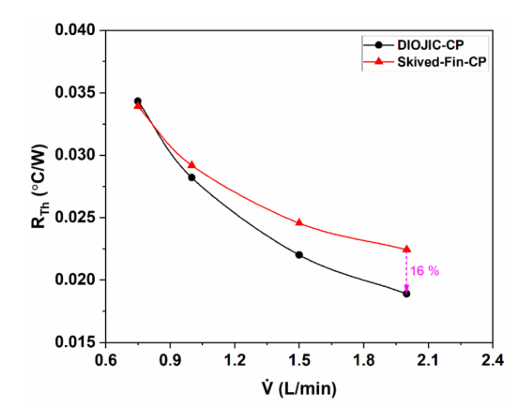

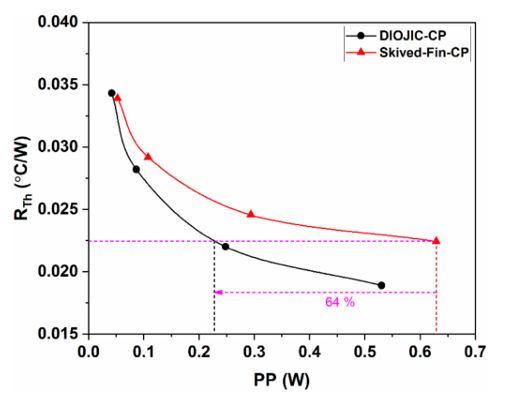

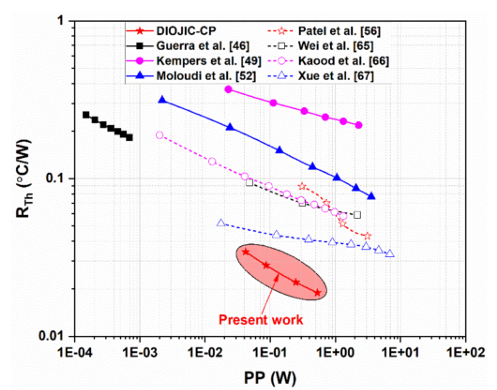

热阻与压降的协同降低相较于行业基准的刨片翅片冷板(Skived-Fin-CP),DIOJIC-CP 在使用 PG25 冷却剂(流量 0.75-2.0L/min)时,热阻降低 16%(最低达 0.0224℃/W),压降降低 19.8%。这一优化源于分布式进出口减少流动损耗、微针翅优化传热路径的协同作用,解决了传统冷却技术中 “降热阻必升压降” 的矛盾。

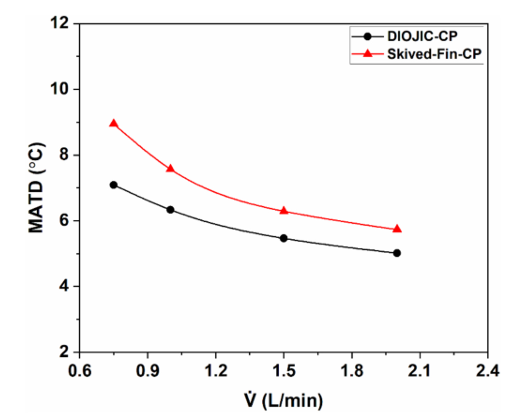

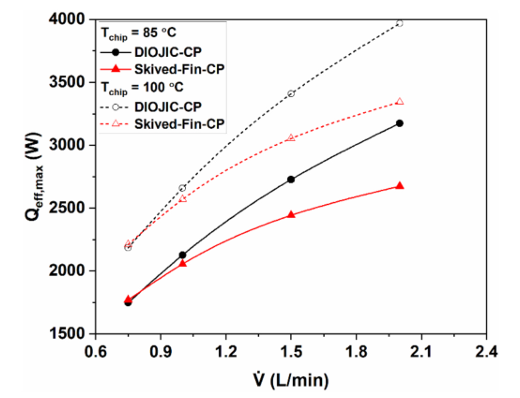

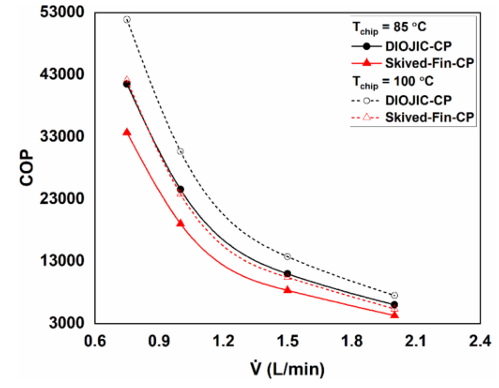

低泵功与高散热能力的平衡在实现 0.0224℃/W 热阻的前提下,DIOJIC-CP 所需泵功比 Skived-Fin-CP 减少 64%,大幅降低冷却系统能耗;同时其散热能力显著提升,在芯片温度不超过 100℃时,最大有效 TDP 消散能力达 3900W(Skived-Fin-CP 为 3300W),即使针对 85℃的严苛芯片温度要求,也能消散 3175W TDP,满足未来高功率 GPU、CPU 的散热需求。温度分布均匀性提升通过分布式喷嘴的均匀布流与微针翅的传热强化,DIOJIC-CP 受热表面温度分布更均匀:平均绝对温度偏差(MATD)最大为 7.1℃、最小为 5℃(Skived-Fin-CP 分别为 8.9℃、5.7℃),且加热区域 1 对角线处的最大温差比 Skived-Fin-CP 低 0.5-1℃,有效避免高功率芯片局部热点问题,延长器件寿命与可靠性。

3.3 研究方法创新:数值与实验的系统验证

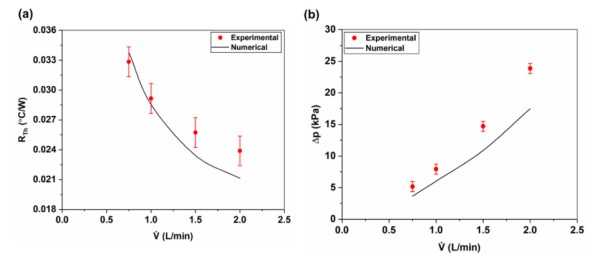

针对性的数值模拟设计采用有限体积法(FVM)结合 ANSYS Fluent 软件,构建 3D 数值模型,明确流体流动为稳态、不可压缩、单相层流,并考虑固 - 液界面共轭传热与无滑移边界条件。通过网格敏感性分析(选用 2980 万多面体网格,最小网格尺寸 25μm)确保模拟精度,同时针对多加热区域(800W 逻辑芯片区 + 两个 100W HBM 区)的功率分布设置边界条件,贴合实际芯片发热场景。实验验证与对比基准选择以行业广泛应用的 Skived-Fin-CP 为基准,通过实物实验(使用 TTV 热测试载体模拟 NVIDIA H100 GPU 发热,T 型热电偶测温度、差压变送器测压降)验证数值模型准确性(热阻平均误差 6.4%、压降平均误差 26.7%),确保 DIOJIC-CP 的性能优势具有可靠数据支撑,而非仅依赖理论模拟。

3.4 应用创新:适配高功率数据中心场景

面向未来芯片的功率适配性针对 AI、5G、高性能计算(HPC)驱动下芯片 TDP 持续攀升的趋势(预计 2030 年达 1500W),DIOJIC-CP 专门设计用于 TDP 超 1000W 的高功率密度芯片,且可通过调整几何尺寸适配不同 CPU/GPU 架构(如 NVIDIA H100 GPU、其他处理器),具备广泛的设备兼容性。数据中心能效优化潜力冷却系统占数据中心总能耗的 40%,DIOJIC-CP 通过低泵功、高散热效率的设计,可显著降低冷却系统能耗,进而降低数据中心功率使用效率(PUE)。同时其使用的 PG25 冷却剂为数据中心常用 coolant,无需更换现有冷却剂供应体系,降低工程落地难度。

04

图文导读

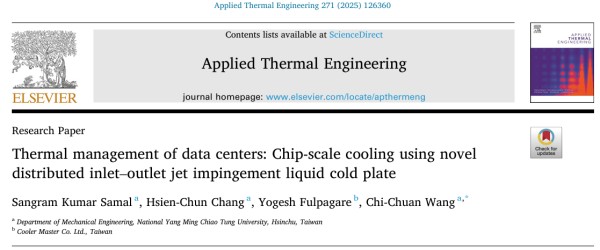

图1. NVIDIA H100 GPU架构

图2. 分布式进出口射流冲击冷却冷板(DIOJIC-CP)示意图,展示等轴测图、横向剖面图和爆炸图,标注冷板的不同部件(包括盖板、基板、集管板、射流板、进出口接管、喷嘴、流道及加热区域)

图3. 射流板示意图,展示腔室区域、出口流道、微针翅以及进出口喷嘴与针翅的布置方式(a 为射流板顶面,标注矩形直翅、出口流道及 0.2mm 直径通孔;b 为射流板底面,标注 46×32mm 矩形腔室、0.25mm 腔室高度、进出口喷嘴及单元体中的针翅)

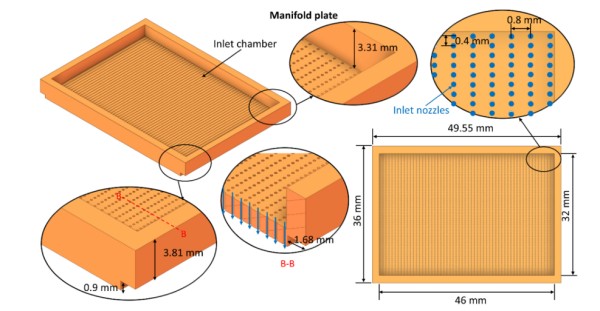

图4. 集管板示意图,标注进口腔室尺寸(0.8mm 厚度、3.31mm 进口腔室高度等)及进口喷嘴布置

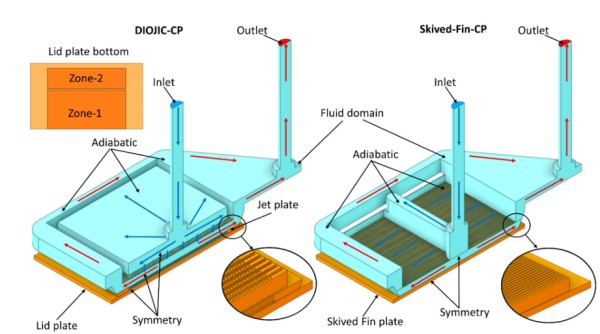

图5. 分布式进出口射流冲击冷却冷板(DIOJIC-CP)与刨片翅片冷板(Skived-Fin-CP)的计算域、流动结构及边界条件示意图(标注加热区域 2、区域 1、流体域、绝热边界、对称面及翅片板)

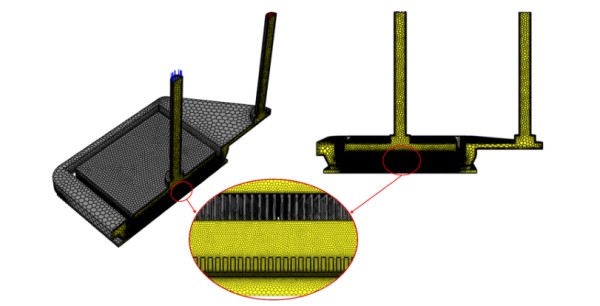

图6. 采用优化网格尺寸的分布式进出口射流冲击冷却冷板(DIOJIC-CP)网格图

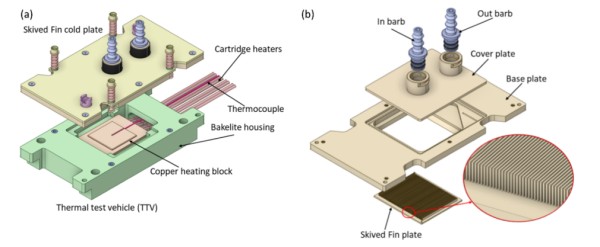

图7. 刨片翅片冷板与热测试载体(TTV)的测试段展示图(a 为测试段爆炸图,标注卡式加热器、酚醛树脂外壳、铜加热块、热电偶及冷板;b 为冷板爆炸图,标注进出口接管、盖板、基板及刨片翅片板)

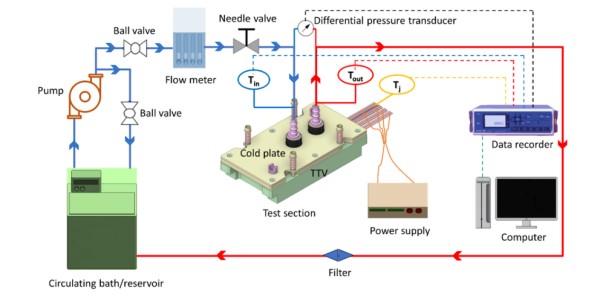

图8. 实验闭环流路示意图,标注球阀、针阀、差压变送器、流量计、泵、冷板、热测试载体(TTV)、数据记录仪、电源、计算机及循环水槽/储液罐

图9. 实际实验装置实物图,标注计算机、流量计、带内置泵的循环水槽及测试段

图10. 数值模型验证图:(a)热阻(\(R_{Th}\))与体积流量的变化关系;(b)压降与体积流量的变化关系(分别标注实验数据与数值模拟数据)

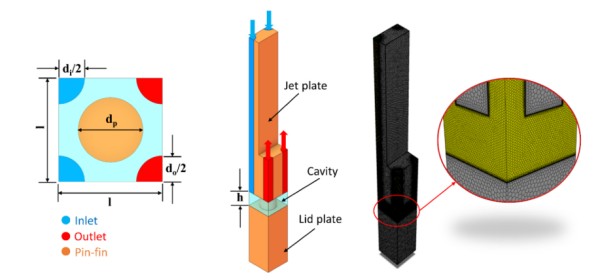

图11. 分布式进出口射流冲击冷却冷板(DIOJIC-CP)单元体的计算域示意图,标注射流板、腔室、进出口喷嘴、针翅及盖板

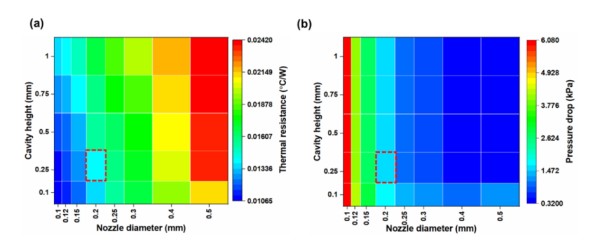

图12. 不同喷嘴直径与腔室高度下的(a)热阻;(b)压降(横坐标为喷嘴直径,左侧纵坐标为热阻,右侧纵坐标为压降,不同曲线代表不同腔室高度)

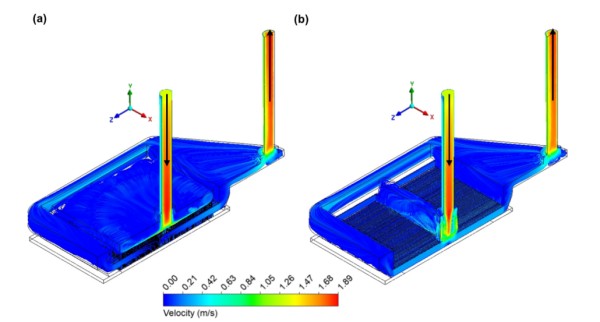

图13. 体积流量为 0.75 L/min 时(a)分布式进出口射流冲击冷却冷板(DIOJIC-CP);(b)刨片翅片冷板(Skived-Fin-CP)流体域内的速度流线图(标注速度单位为 m/s)

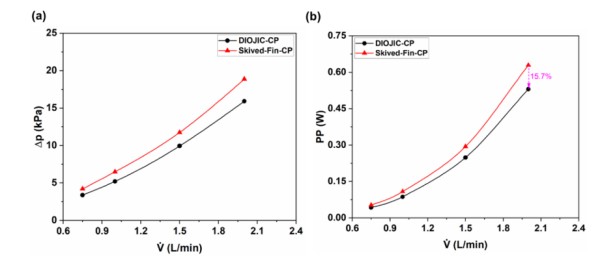

图14. 分布式进出口射流冲击冷却冷板(DIOJIC-CP)与刨片翅片冷板(Skived-Fin-CP)的(a)总压降;(b)泵功(PP)与体积流量的变化关系(标注 DIOJIC-CP 与 Skived-Fin-CP 曲线,(b)中标注 15.7% 的泵功降幅)

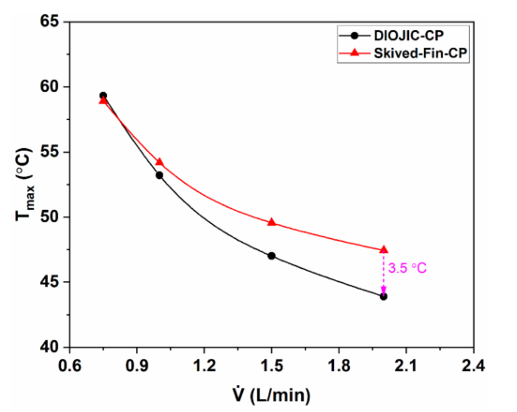

图15. 分布式进出口射流冲击冷却冷板(DIOJIC-CP)与刨片翅片冷板(Skived-Fin-CP)的受热表面最高温度与体积流量的变化关系(标注 3.5℃的最高温度降幅)

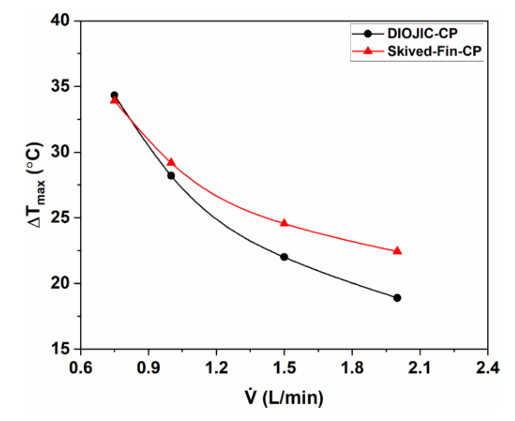

图16. 分布式进出口射流冲击冷却冷板(DIOJIC-CP)与刨片翅片冷板(Skived-Fin-CP)的最高温升与体积流量的变化关系

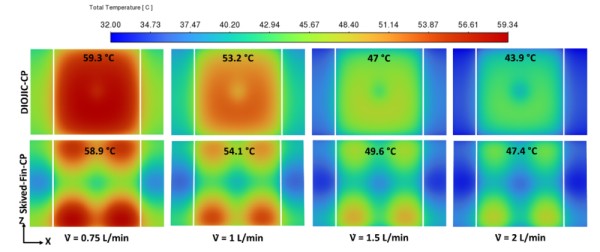

图17. 不同体积流量下,分布式进出口射流冲击冷却冷板(DIOJIC-CP)与刨片翅片冷板(Skived-Fin-CP)盖板受热表面的温度分布云图(标注温度范围 32.00-59.34℃,及不同流量下的最高温度值)

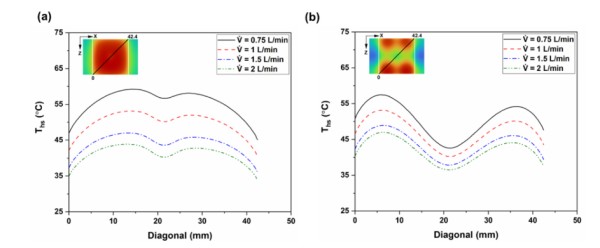

图18. 不同体积流量下,(a)分布式进出口射流冲击冷却冷板(DIOJIC-CP);(b)刨片翅片冷板(Skived-Fin-CP)加热区域 1 对角线处的局部受热表面温度变化(横坐标为对角线长度,纵坐标为温度)

图19. 分布式进出口射流冲击冷却冷板(DIOJIC-CP)与刨片翅片冷板(Skived-Fin-CP)的平均绝对温度偏差(MATD)与体积流量的变化关系

图20. 分布式进出口射流冲击冷却冷板(DIOJIC-CP)与刨片翅片冷板(Skived-Fin-CP)的热阻与体积流量的变化关系(标注 16% 的热阻降幅)

图21. 分布式进出口射流冲击冷却冷板(DIOJIC-CP)与刨片翅片冷板(Skived-Fin-CP)的热阻与泵功的变化关系

图22. 芯片温度分别为 85℃和 100℃时,分布式进出口射流冲击冷却冷板(DIOJIC-CP)与刨片翅片冷板(Skived-Fin-CP)的最大有效热设计功率与体积流量的变化关系

图23. 芯片温度分别为 85℃和 100℃时,分布式进出口射流冲击冷却冷板(DIOJIC-CP)与刨片翅片冷板(Skived-Fin-CP)的性能系数(COP)与体积流量的变化关系

图24. 本文的分布式进出口射流冲击冷却冷板(DIOJIC-CP)与文献 [46,49,52,56,65 - 67] 中不同射流冲击冷板设计的热阻和泵功对比(横坐标为泵功,纵坐标为热阻,不同曲线代表不同冷板设计)