1981年斯坦福Tuckerman教授首次报道至今,微通道液冷的演进

芯片越来越快,可发热问题是不是也越来越严重?你有没有想过,当热流密度突破极限时,传统冷板式液冷还能撑多久?事实上,行业里正在悄悄酝酿一种被寄予厚望的解决方案——微通道液冷。近日宁畅发布最新单相冷板技术,新突破!单芯片散热可破解至4500W,该产品就利用微通道及宏观尺度下流动分配和散热强化机理,最终实现单芯片4500W散热能力及超过300W/cm²的热流密度。

同时,我们“洞见热管理”公众号推送了不少相关科研进展,读者的关注度非常高。今天我们来聊聊“微通道液冷”,该文综述了近期和往年代表性的产业和学术领域的研究动态,欢迎大家一起讨论交流!

00

引言:热量的诅咒——摩尔定律的终极挑战

在过去半个多世纪里,整个集成电路的发展遵循着摩尔定律,但现在所谓的“后摩尔时代”。这一定律最初由英特尔联合创始人戈登·摩尔提出,其核心思想是,在价格不变的情况下,集成电路上可容纳的元器件数目大约每18至24个月便会增加一倍,从而驱动着计算性能的指数级增长。这一黄金时代见证了个人电脑、智能手机和人工智能的崛起,将人类带入了一个前所未有的数字纪元。

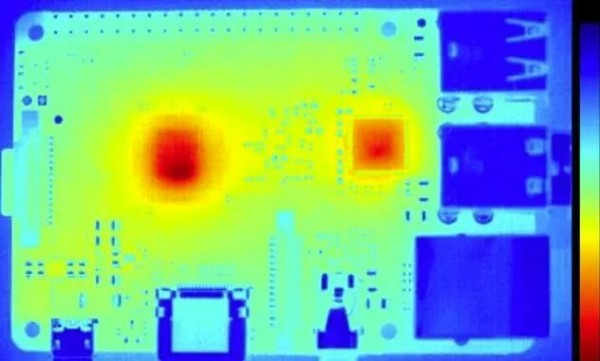

然而,进步并非没有代价。随着晶体管的尺寸不断微缩和集成度持续提高,芯片在单位面积内产生的热量,即热流密度(Heat flux)呈现出爆炸式增长。一个典型的CPU在电流通过时,其内部电阻消耗的能量可达90W以上。进入人工智能和高性能计算(HPC)时代,这一问题变得尤为严峻。根据行业研究,2022年AI领域的单GPU芯片功耗已突破700W,而英特尔第四代服务器处理器的单CPU功耗也已超过350W,远远超出了传统热设计功耗(TDP)的标准。这种在微小空间内累积的巨大热量,足以损害元器件,严重制约着芯片的可靠性和性能。

面对这一物理瓶颈,传统的风冷散热方案显得力不从心。风冷系统通过空气流动带走热量,其优点是结构简单、成本低廉,但空气的热导率和热容远低于液体。在处理高热流密度的芯片时,风冷不仅散热效率低下,还需要庞大的风扇和风道系统来维持气流,导致巨大的噪音、能耗和空间占用。这使得传统风冷在数据中心等高密度计算场景下几乎无法高效、可持续地运作。

正是在这种背景下,液冷技术作为“救世主”登场。液体凭借其比空气高出数千倍的热传导特性,为高效、经济地冷却高热密度机架提供了可能。它将散热从一场依赖于低效介质的“被动战斗”,转变为一场能够主动、精准控制的“高效战役”。液冷技术的兴起,不仅是应对热量问题的工程选择,更是决定摩尔定律能否在物理极限前继续前进的关键。而在这场液冷革命中,微通道技术凭借其独特的结构优势,成为从高性能计算领域的核心散热方案之一。

01

微通道的革命性起源

1.1 Tuckerman与Pease的奠基之作(1981)

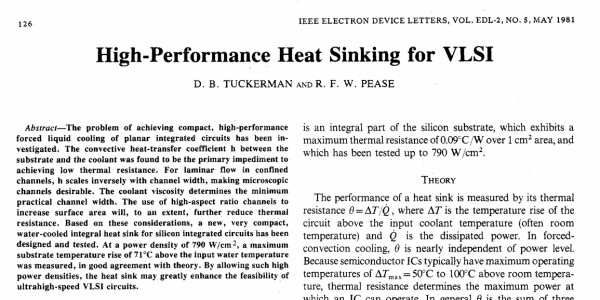

微通道散热技术的历史可追溯至20世纪80年代初。1981年,斯坦福大学的D. B. Tuckerman和R. F. W. Pease发表了一篇具有里程碑意义的论文《High-Performance Heat Sinking for VLSI》。这篇论文首次系统性地提出了将微型通道冷却技术应用于集成电路散热的设想,并用实验证明了其惊人的散热能力。

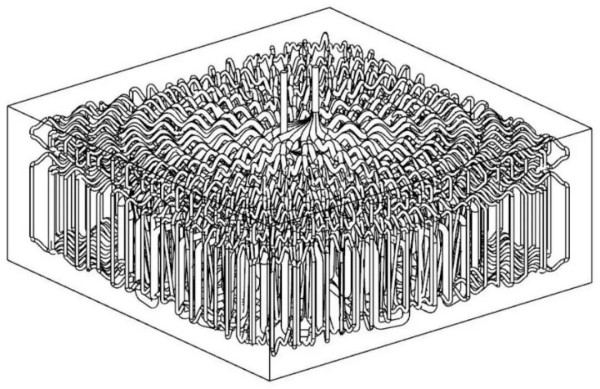

他们的研究基于一个核心物理发现:在受限通道内的层流(Laminar Flow)条件下,对流换热系数h与通道宽度成反比。这意味着,将流体通道做得越小,其传热效率理论上就越高。基于这一原理,他们设计并测试了一种紧凑型水冷整体式硅集成电路水槽。实验结果显示,在790 W/cm²的超高功率密度下,该水槽可以将芯片的最高温度控制在高于进水温度71°C的范围内。这一结果在当时是颠覆性的,它展示了微通道技术远超任何现有散热方案的巨大潜力,并预示了其在超高热流密度应用中的广阔前景。

1.2 什么是微通道?以“小”博“大”的智慧

微通道并非传统意义上的细小管道。根据目前的行业和学术界定义,微通道是指水力直径在10到200微米之间的流动通道。这个尺度比人类的头发丝还要细,正是这种微观尺度决定了其卓越的散热性能。 微通道散热的核心原理在于利用“大”比表面积和“薄”边界层这两个关键概念。

大比表面积: 微通道在极小的体积内创造了巨大的换热表面积。换热器可以将制冷剂中的热量传递给空气。而在微通道内部,扁平的多孔管进一步被分成更小的微通道,这大幅增加了管壁的表面积和热交换量。通过在有限的散热基板上刻蚀或加工出成百上千条微米级流道,冷却液与发热源的接触面积被最大化,从而显著提升了传热效率。

薄边界层: 当冷却液在微通道内高速流过时,由于通道尺寸微小,流体被强制以一种特定的流态流动。这种流动能够不断破坏靠近壁面的流体边界层 ,使得流体与固体之间的热量交换更为直接和高效,从而大幅强化了对流传热。

这种“以微见著”的巧妙设计,从根本上解决了传统散热器面临的边界层充分发展、后段散热效果不佳的问题。它将换热过程从宏观的简单对流,提升为微观尺度下的高效强制换热。

1.3 制造工艺的演进:从实验室到工厂

尽管微通道散热技术在理论上极具吸引力,但其早期的商业化之路充满挑战,这主要源于微米级结构的制造难度。早期的微通道散热器主要依赖于昂贵的半导体制造工艺 ,例如由德国W. Ehrfeld发明的LIGA工艺(光刻、电镀、模塑),以及各向异性湿法化学刻蚀技术。这些工艺能够实现微米级结构的精确制造,但成本高昂,且难以制造复杂的三维结构。

随着时间的推移,制造技术不断发展。大约二十年前,键合微通道散热器的概念被提出,最初应用于高功率激光领域。这种键合技术可以实现多层微通道的集成,为后续的发展奠定了基础。

近些年,3D打印技术为微通道制造带来了革命性的变革。传统的微纳加工难以制造复杂的流道结构,但3D打印技术可以实现多流道的集成与一体化成型,流道结构精细且独特。例如,北京大学南昌创新研究院的精密增材制造技术联合实验室,就利用3D打印技术成功制备了热阻更低、散热能力更优的陶瓷和硅基微通道散热器。这种技术不仅降低了初始成本,还缩短了量产交货期,使得复杂散热设计方案的快速迭代成为可能。

微通道散热技术的发展轨迹,完美地展示了跨学科融合的重要性。它源于热力学和流体力学的物理洞见,其商业化却依赖于材料科学和微纳制造工艺的进步。正是制造工艺的不断成熟,才使得这一理论上的卓越方案,最终能够从实验室走向更广阔的商业应用。

02

以微见著:微通道液冷的核心科学与结构优化

2.1 单相流与两相流:液冷技术的“两种形态”

在液冷系统中,传热模式主要分为两种:单相流和两相流。这两种模式代表了不同的散热策略,各有优劣。

单相流(Single-phase flow): 这是一种不发生相变的散热方式。冷却液始终保持液态,通过其比热容(显热)来吸收并带走热量。单相流的优点是系统结构相对简单,控制稳定,不存在气液相变带来的复杂流动问题。这也是目前数据中心最主流的液冷方案,例如单相冷板式液冷技术。

两相流(Two-phase flow): 这种技术利用液体到气体的相变过程来吸收大量的热量。例如,当冷却液接触到热源时会瞬间汽化,通过吸收巨大的汽化潜热来高效散热。两相流的散热能力远高于单相流,特别适合处理极高热流密度。然而,其挑战在于如何解决气泡过大导致流道堵塞、压降损失过大以及系统稳定性等问题。

2.2 流体与结构:散热性能的“孪生密码”

微通道散热的性能是一个复杂的系统工程,它不仅取决于流体工质的选择,更受到其内部结构设计的决定性影响。

(1)流体工质: 除了传统的去离子水或乙二醇水溶液,研究人员正在探索新型工质以进一步提升性能。例如,液态金属凭借其远高于水的热导率,可以快速带走芯片热量。此外,纳米流体在微通道内的换热性能也优于纯水。

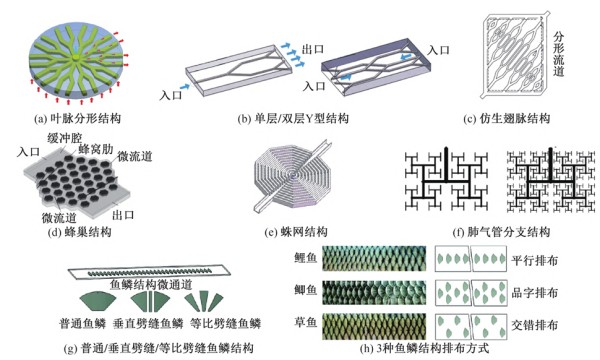

(2)结构优化: 从最初的长直微通道,研究人员已经发展出多种更复杂的流道结构来打破边界层、改善温度均匀性。

多阶微通道: 通过轮辐式或多阶结构设计,可以在一定程度上增加对流换热面积,但可能导致流固占空比下降,从而影响冷却能力并增加压降。

周期性分流微结构: 在微通道内引入周期性分流微结构,可以有效增大换热面积、打破原有层流边界层,并促进冷热流体混合。这种设计在100 W/cm²的热流密度下,最高温度可下降约24K,热阻下降约44%,显著提升了散热性能。

S型微通道: S型微通道能改善发热面温度的均匀性,降低流体的粘度和表面张力,从而在某些情况下降低压降损失。

仿生设计: 一项前沿研究从动物毛孔“出汗”获得灵感,开发出一种自适应微流散热技术。该技术利用温敏阀体控制冷却工质的释放,从而实现散热功率的动态调节,解决了极端功耗下散热资源闲置和浪费的问题。

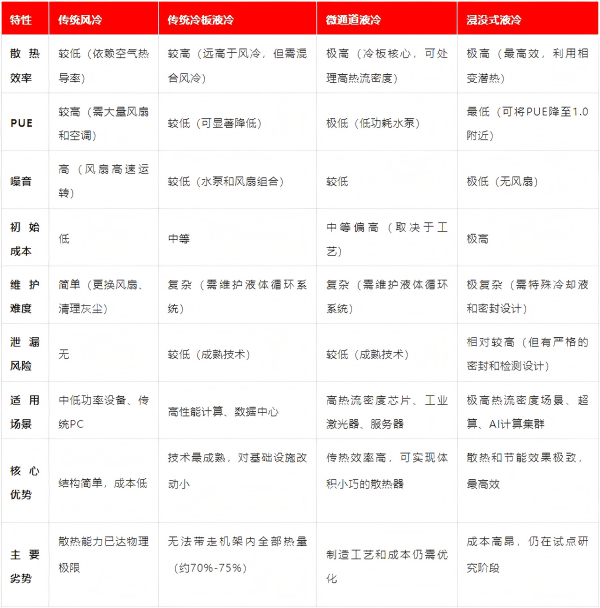

为了更直观地理解微通道液冷在不同散热技术中的位置,以下表格对其与传统风冷、冷板液冷和浸没式液冷进行了综合对比。

这张表格清楚地展示了微通道技术并非是唯一的选择,而是在特定高热流密度场景下的最优解。它作为冷板式液冷的核心,凭借其在散热效率上的巨大优势,有效弥补了传统风冷的不足,同时在可靠性和成本上比浸没式液冷更具优势。

03

近期研究动态

(0)北大团队,3000 W/cm²超高热流密度芯片嵌入式液冷

北京大学创新性地提出“歧管-微射流-锯齿微通道”复合嵌入式微流结构,使用单相水作为冷却液,实现了3000 W/cm²的超高热流密度芯片冷却,同时将单位面积冷却功耗降低至0.9 W/cm²。团队共测试了四种芯片变体,包括直通道(JMC, jet-enhanced manifold microchannel)和锯齿通道(sJMC, JMC with sawtooth wall),以及25微米和50微米两种典型通道宽度。在极限性能测试中,冷却超过1000 W/cm²的热流时该方案性能系数(COP)高达13000,此时芯片最大温升仅为65度。

西安交通大学提出了一种多级冷却结构设计方法。该方法以四芯片阵列为基础单元,将大规模多芯片阵列电子系统的冷却结构划分为多个四芯片阵列单元冷却结构,以及用于单元冷却结构间冷却液分配与汇集的歧管结构,从而实现大规模多芯片阵列电子系统嵌入式冷却结构的模块化组装。

同济大学综述了数据中心液冷板领域的最新综述。综述和总结了目前关于微通道结构设计和内部流动可视化的研究,强调了微通道内部流动原位实验数据的缺乏。提出了微通道内部流动原位可视化研究的技术途径,旨在为未来的流动可视化实验研究提供策略,最终提供更全面的数据库来支持微通道散热器的优化。

西安交通大学提出一种商用CPU封装耦合冷却新方案,通过阶梯式微通道冷板实现CPU超强散热。团队通过对比Z型、U型、I型三种入口流道,发现I型流道性能表现最佳。最后,优化后的I-type-9L-CUT1冷板在0.3825 L/min流量下,CPU芯片平均热通量达206.5 W/cm²,压力降为523.5 Pa,泵功仅3.337 mW。

浙江大学团队针对微通道结构由于其优异的表面体积比、增强的对流换热系数和紧凑的尺寸而成为主要的研究焦点。然而,直平行微通道散热器有其局限性,包括温度分布不均匀和高压降。探索了多种设计,如流形微通道、针状鳍、空腔、径向微通道和沟槽微通道,以进一步提高微通道散热器的热性能。

吉林大学团队针对电子芯片热管理的问题从嵌入式冷却、微通道冷却和两相冷却三个方面分析和总结了工业界和学术界在电子芯片热管理领域的最新技术和研究进展。梳理了这三个视角之间的逻辑关系,梳理了关键的科学问题、瓶颈和挑战,以及未来的发展方向和前景。

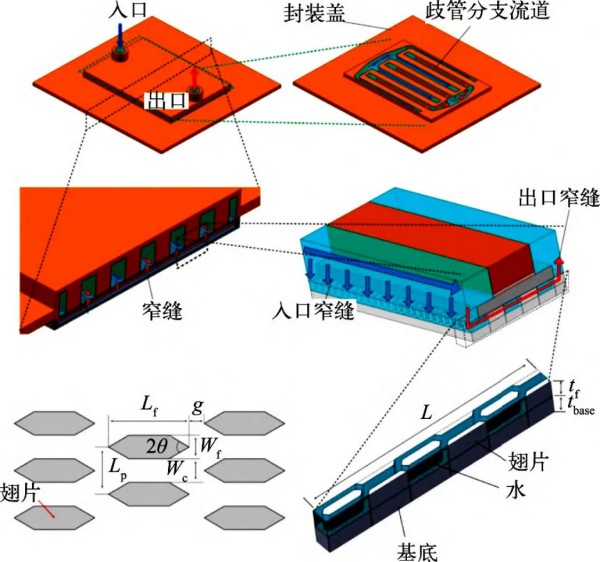

南京理工大学团队通过将近结冷却方法引入硅片,有效地降低了热传导过程中的热阻。为了进一步提高散热效率将多种微通道和近结冷却集成到氮化铝陶瓷衬底中,创造了一个异构的三维集成芯片。优化后的工艺效果显著,芯片总热阻降低了13.6%,最大压降降低了68.5%。这些发现为高热流密度集成芯片的热设计提供了有价值的理论见解和指导,有助于推动高性能集成电路系统的设计和发展。

04

早期代表性进展

4.1 早期近芯片冷却技术

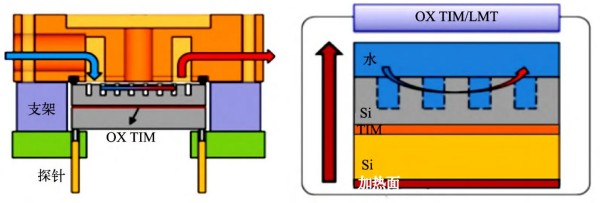

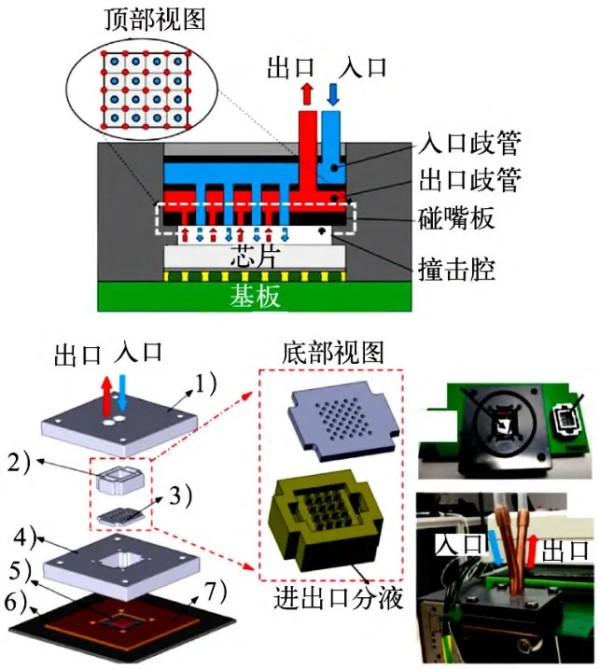

2006年,IBM COLGAN等提出交错条状翅片结合歧管的近芯片冷却方案,实现了对大尺寸单芯片的高功率密度散热。2021年,中国科学院微电子所CHEN等提出歧管-硅-窄缝协同设计方案(如图5所示),实现流体均匀分布的近芯片冷却。

近芯片冷却冷板结构

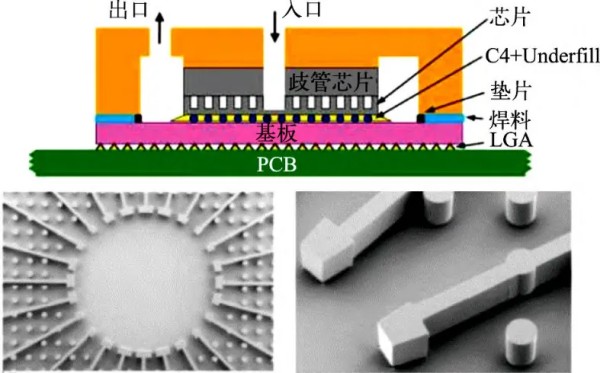

2021年,台积电WU等提出两种近芯片冷却方案:氧硅键合和液态金属界面材料,分别达到高功率密度散热且控制温升,结构如图6所示。

2种近芯片冷却方案

第一种方案是在芯片与硅微通道之间采用氧硅键合进行集成,针对面积为 540 mm2的芯片,该方案可以在 83℃温升下,实现总功耗为 2.3 kW、平均热流密度为 426 W/cm2 的有效冷却。第二种方案是将界面材料换成液态金属,可以在 75℃的温升下,满足总功耗为1.8 kW、平均热流密度为 333 W/cm2 的芯片散热需求。

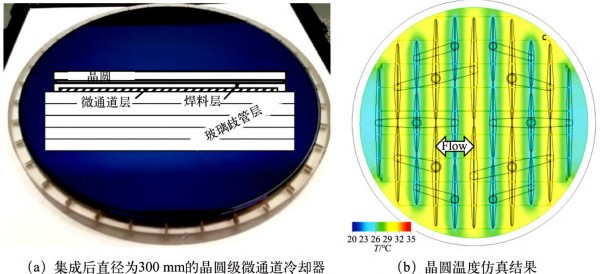

4.2 晶圆级微通道冷却

2023年,IBM 的 COLGAN 等开发了一种直径为 300 mm的晶圆级系统歧管式微通道冷却方案,硅晶圆冷却结构如图7所示。该方案使用 SnPb 焊料将交错式翅片微通道冷却结构与热测试晶圆键合在一起,对于总功耗为 14 kW的晶圆,核心热点区域的最大温升小于 18℃。这项工作可以为未来超大尺寸、大功耗晶圆级集成的冷却提供参考。

硅晶圆冷却结构

4.3 芯片内嵌冷却技术

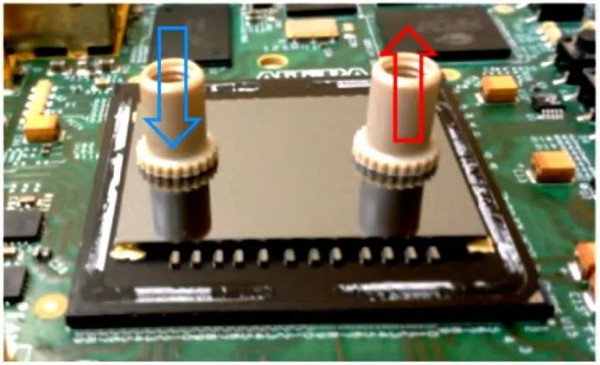

芯片内嵌冷却大幅降低热阻,是高性能芯片热管理的前沿方向。1981年,Stanford TUCKERMAN和PEASE提出最早的硅衬底微通道结构,控制高热流密度下芯片温升。2017年,佐治亚理工学院的 SARVEY 等研究了针对 400 mm2 FPGA 的芯片内嵌冷却方案,其结构如图8所示,当芯片的功耗为 32 W时,最大温升仅为 4℃

针对 FPGA的芯片内嵌冷却结构

2021年,台积电的 WU 等在 VLSI 会议上发表了一项芯片内嵌冷却的技术,针对高性能芯片,直接在芯片背面刻蚀微通道,可以在温升为 65℃的情况下,实现对 481 W/cm2 热流密度的冷却,相比于采用氧硅键合和液态金属的近芯片冷却方案,芯片内嵌冷却方案的热阻更低。

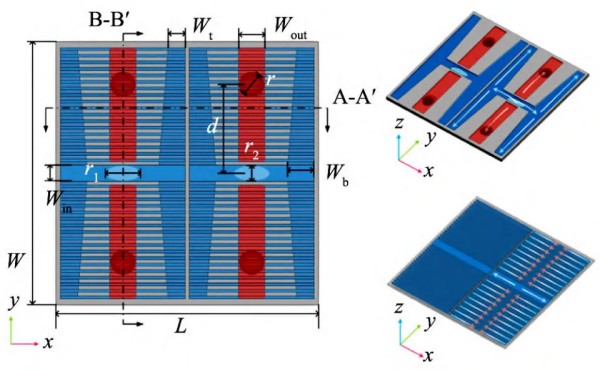

2022 年,北京大学的 YANG等提出了一种双 H型芯片歧管内嵌冷却结构,采用硅-硅键合工艺集成,其结构如图9所示。针对面积为400 mm2、功耗为 417 W 的芯片,在温升为 22.2℃的情况下,实现了对 104.3 W/cm2 热流密度的冷却。

双H型芯片歧管内嵌冷却结构

4.4 微射流冷却技术

2019年,Stanford JUNG提出嵌入式歧管微射流冷却,针对小面积芯片实现高效冷却。在 0.1 L/min 的流率下,该结构针对面积为 25 mm2、热功耗为 62.5 W 的芯片,可实现对 250 W/cm2 热流密度的有效冷却,将温升控制在90℃以内。

2019年,比利时微电子中心WEI等通过3D打印多喷嘴阵列,实现高效局部热点冷却如图10所示。在0.6 L/min的流速下,该结构实现了对功耗为 50 W、热流密度为 78 W/cm2、面积为 64 mm2 的芯片的冷却,芯片的最大温升被控制在 15℃左右,系统热阻可降至0.25 K/W,在外部泵功耗为 0.4 W的条件下,可以获得62500 W/(m2·K)的换热系数。

阵列射流冷却结构

4.5 微通道两相冷却技术

微通道单相冷却适用于500 W/cm²以下热流密度,超过则需两相冷却提升。2017年,IBM CHAINER等提出微针肋放射状微通道相变冷却,针对2000 W/cm²热点实现温升约65℃。

嵌入式相变冷却结构

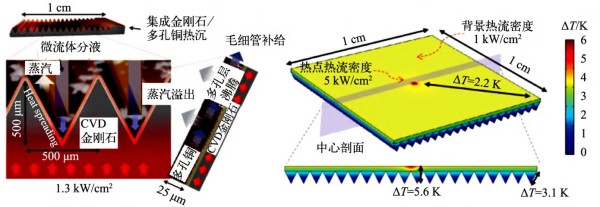

2017年,Stanford PALKO等利用金刚石和烧结铜球相变换热微槽,冷却局部热点高达5kW/cm²。

基于高导热金刚石和表面烧结铜球的相变换热微槽结构

2018年,普渡DRUMMOND提出分层歧管式微通道,实现910 W/cm²冷却。

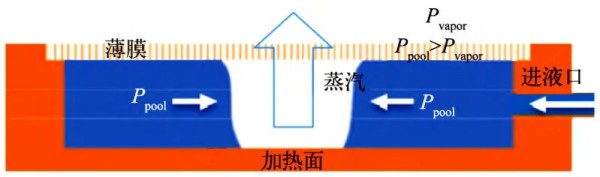

2017-2020年,佛罗里达大学FAZELI及ALIPANAH等开展薄液膜沸腾换热研究,实现超高临界热流密度冷却。

薄液膜沸腾换热结构

在微通道中引入相变冷却可以大幅度提高冷却能力,但是由于通道内部的相变情况很难控制,在高热流密度冷却过程中会出现超过临界热流密度导致的换热失稳等问题,例如相分离不完全,系统接近干涸极限等,最终会导致芯片烧毁。此外,对于工质的选择,需要考虑使用的压力与沸点范围,将系统内部各处压力控制在合理范围内,使得换热位置处的冷却工质始终处于气液两相状态。

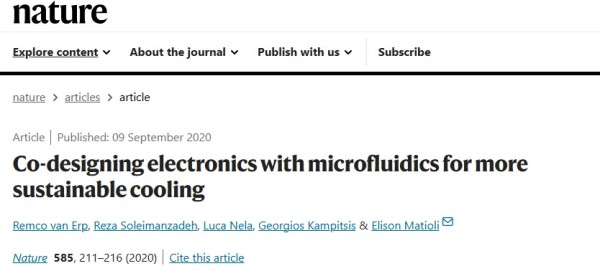

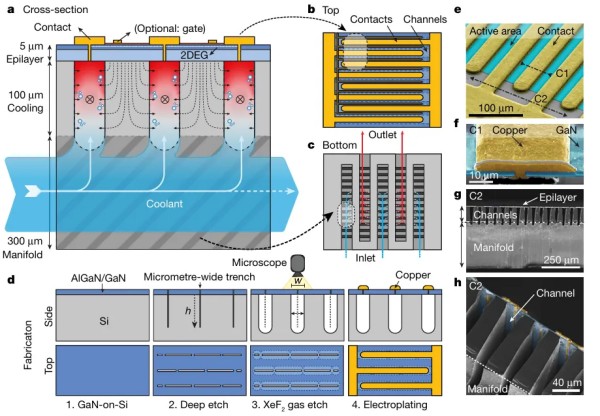

2020 年瑞士洛桑联邦理工学院(EPFL)在《Nature》发表了一篇题为《Co-designing electronics with microfluidics for more sustainable cooling》的论文,首次将“电子器件设计”与“微流体冷却”紧密融合,提出将冷却结构直接嵌入芯片硅片本体的“共设计”理念(Co-design)。

文章信息

这项研究试图解决的是一个长期存在的热管理瓶颈:热源与冷却通道之间的距离过远,即使冷却技术本身再先进,在跨越封装界面、热界面材料(TIM)、热沉等多重热阻后,最终仍会因热阻积累导致效率大幅下降。

EPFL 团队的思路是颠覆性的——直接在芯片本体(硅片)内刻蚀出微流体通道,让冷却液第一时间接触发热源,从源头上减少热阻。这种结构不仅需要高度的三维微制造工艺(包括深硅刻蚀、键合、绝缘层处理),也需要将冷却系统的压力、流量与芯片封装过程无缝集成。

成果表征

04

最后

微通道液冷技术从1981年的一项实验室突破,成长为今天解决高热流密度挑战的核心武器。它不仅是应对摩尔定律散热瓶颈的关键,更是一场将物理、材料、制造和仿生智能融为一体的综合性技术革命。技术的演进,从最初的理论奠基到半导体工艺的赋能,再到如今3D打印和仿生设计的革命性应用,清晰地描绘出了一条从概念到商业化的完整路径。

尽管仍有腐蚀、泄漏等工程挑战需要持续攻克,但微通道技术已不再是实验室里的高深概念。其在数据中心、工业、国防和消费电子领域的广泛应用,预示着一个由液冷技术主导的“冰点”新纪元。随着技术的不断成熟和成本的进一步下降,微通道液冷必将渗透到更多领域,成为驱动未来高功率计算和电子设备发展不可或缺的基石。

在即将举行的第六届热管理产业大会暨博览会上,【微通道液冷】方向诸多科研团队都将亮相。诚挚邀请业界同仁、科研人员与投资伙伴参与,共同推动热管理技术的突破与落地,助力人形机器人走向更广阔的未来。

微通道,散热的未来已来。期待在第六届热管理产业大会暨博览会,与您共同见证散热新纪元!

展会时间:2025年12月3-5日

展会地点:深圳国际会展中心