“铁人”也怕热,人形机器人的热管理难题怎么解?

来源 | Applied Thermal Engineering

链接 | https://doi.org/10.1016/j.applthermaleng.2018.04.132

00

引言

2025年,仿佛进入了“人形机器人元年”。从特斯拉的Optimus、Figure 01,到小米、优必选等中国厂商的高调入场,人形机器人正以前所未有的速度走出实验室、步入工厂,甚至“走向家庭”。它们不仅被寄予解放劳动力的厚望,更成为AI大模型落地“物理世界”的关键载体。但在令人惊艳的外表与灵活动作背后,隐藏着一个越来越无法忽视的问题——热管理。

驱动关节的高功率电机、高速运行的边缘计算芯片、密集封装的电源系统,这些核心部件在狭小空间中持续发热,正在挑战散热设计的极限。如果不能妥善处理热问题,再智能的机器人也难以稳定工作,甚至会面临性能退化、寿命缩短甚至安全风险。

在人形机器人“智能化+工程化”快速推进的今天,热管理系统的选择不再是简单的技术选型问题,而是关乎机器人安全性、可持续运行与用户体验的关键。未来的“冷静大脑”与“灵活身体”,离不开背后那套稳定可靠的热管理系统支持。

01

背景介绍

随着机器人技术在医疗、军用、救援、空间探索等高复杂度应用场景中的持续拓展,机器人系统的结构和功能正在日趋复杂化与高集成化。典型的机器人系统通常由机械结构、感知系统、控制单元、通信模块和能源供给系统等多个子系统组成,其中大量的电子与电气部件对运行温度具有较高敏感性。一旦温度控制不当,便可能引发性能下降、功能失效甚至整机损坏等一系列问题。

在实际应用中,机器人往往需要在恶劣或动态变化的环境下运行,如高低温交替、高湿度、粉尘、水汽、强辐射甚至核污染环境,这对内部电子系统的温控适应性提出了严峻挑战。以户外移动机器人为例,其冬季运行环境可能低至−30 °C,夏季腔体内温度则可能超过50 °C,此外,湿度变化还会诱发电子元件的氧化和电池性能的波动,进一步增加系统的不确定性与故障风险。

在此背景下,如何通过合理设计热管理系统以保障机器人各电子子系统的热安全与运行可靠性,成为研究与工程实践的关键课题之一。热管理不仅涉及散热效率的提升,更关系到系统功耗控制、结构设计约束、重量体积限制和整体可靠性等多维性能之间的权衡。目前已有多种热管理技术在其他电子设备中得到广泛应用,但其在机器人系统中的系统性研究与适配性优化仍显不足。

02

成果掠影

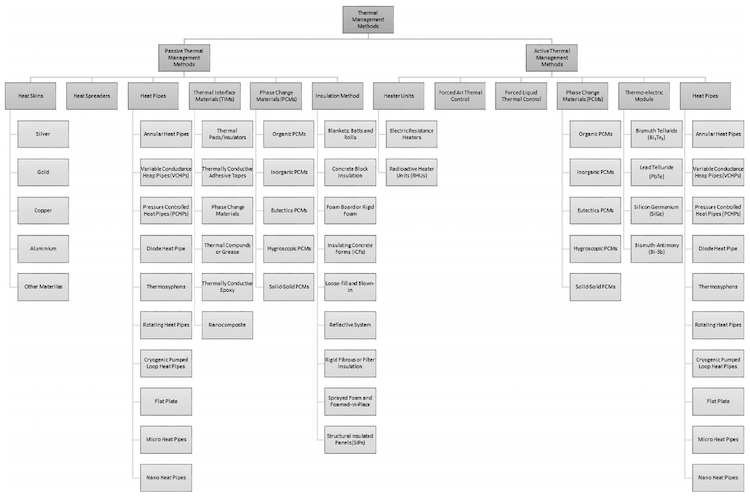

此前,加拿大安大略理工大学Eren Sevinchan团队统梳理了目前应用于机器人系统的各类主动与被动热管理策略,包括:热扩散片、热管、相变材料(PCMs)、热界面材料(TIMs)、隔热材料、加热单元、强制风冷/液冷系统以及热电模块等,并从热阻性能、系统效率、COP(性能系数)等维度进行了对比分析。

在被动热管理领域,相变材料(PCMs)和热界面材料(TIMs)表现出最优性能效能,范围分别为 0.64–0.98 和 0.12–0.75,其中 PCMs 凭借高潜热特性,在核救援机器人等极端环境中可将电子元件温度控制在 60°C 以下(远低于 86–88°C 的关机阈值),且无需依赖易损的风扇或泵;热管则以 - 268°C 至 3229.9°C 的超宽工作温度范围脱颖而出,其热导率和传热效率使其成为多场景下的优选方案,实验中搭载水基工质的热管可将锂电池温度稳定在 24–44°C 的理想区间。

主动热管理方面,强制液体冷却系统展现出高效性与广泛适用性,其总传热系数可达 1300–2200 W/(m²K),尤其在人形机器人电机冷却中,能将核心温度从 80°C 快速降至 40°C;热电模块虽可双向切换冷热模式,但效率受限(COP 值 0.267–0.618),更适合中小功率场景。

研究证实混合热管理系统(如 PCMs 与散热片结合)在恶劣环境中表现更可靠,其综合性能优于单一方法。未来,通过材料革新(如石墨烯复合 TIMs、高导热 SiC 颗粒)和结构优化,机器人热管理系统将向低成本、轻量化、宽温域方向突破,为医疗、军事、太空探索等领域的机器人稳定运行提供关键支撑。研究成果以“A review on thermal management methods for robots”为题发表《Applied Thermal Engineering》上。

03

图文导读

图1. 电子元件的热管理方法。

如图1所示,一个完整的机器人系统往往集成了多种功能模块——包括电源系统、电机驱动、信号处理单元、传感器模组、控制芯片等。不同模块的发热强度、散热需求、工作稳定性存在显著差异,因此其热管理路径也需“因元件而异”,进行精细化设计。

图中可以看到:

芯片/MCU/控制器类元件发热功率密度较高,且对温度极为敏感,通常需要配备热界面材料(TIMs)+散热器+主动冷却系统(如风冷或液冷)来保障核心部件温控稳定;

电机系统因持续运行产生大量热量,且占据空间大,常用PCMs或热管进行热缓冲与快速导热,部分高负载系统还引入了液冷板;

电池系统则对过热尤为敏感,除了常规的绝热包覆与热界面材料,还可以引入加热单元提升低温性能,或结合液冷循环系统实现大功率工况下的温度控制;

传感器、信号与控制电路发热相对较小,但在精密任务中对温度波动有严格要求,采用被动热控材料(如导热片、石墨膜)+局部风冷/导热支架组合使用;

整个系统还可以外置热扩散片、屏蔽隔热层,将热量从关键功能区引导至散热区域或外壳。

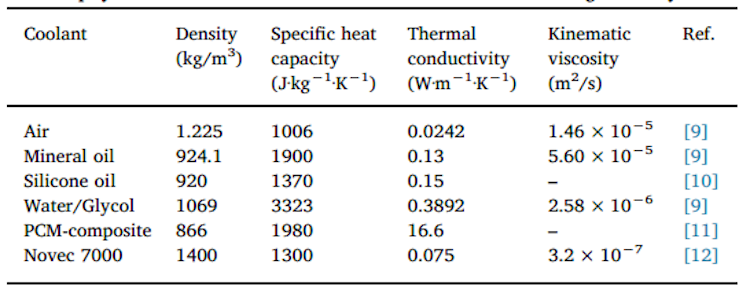

表1. 热管理系统用各种冷却剂的热物理特性。

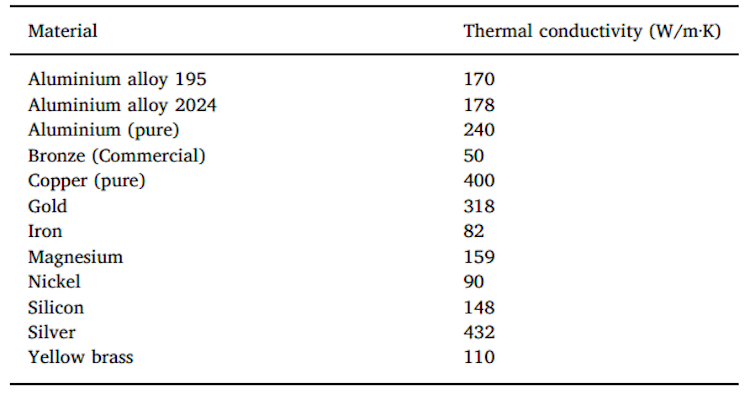

表2. 各种散热材料的导热系数值。

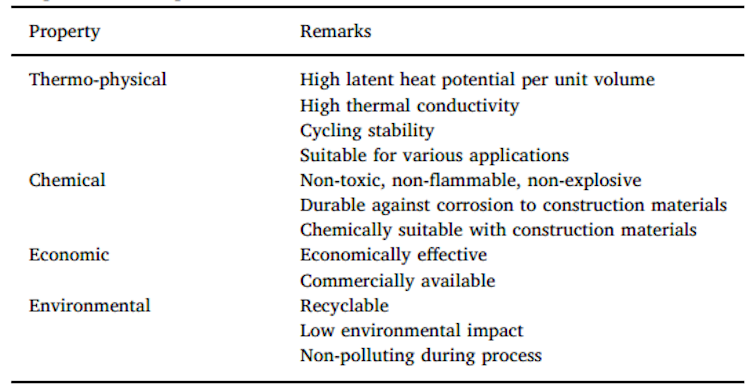

表3. PCM的特性和说明。

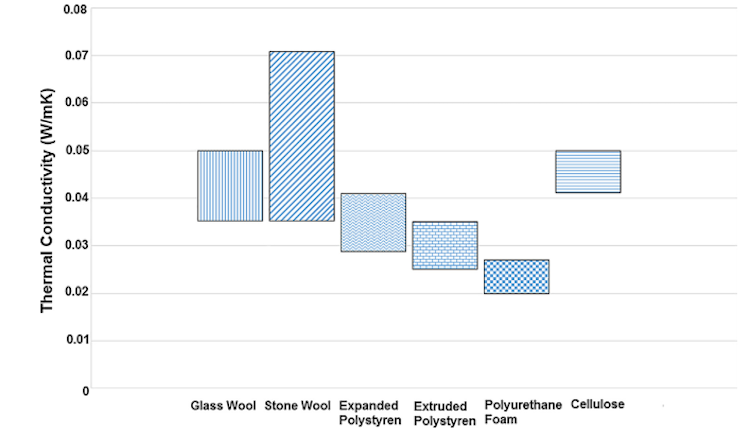

图2. 不同保温材料的导热系数比较

图2展示了多种常见绝热材料的导热系数范围,揭示了它们在热管理系统中用于隔热与控温的能力差异。从图中可以看出:

气凝胶以极低的导热系数(约0.013–0.018 W/m·K)位居所有材料之首,是目前性能最优的绝热材料之一,适用于对热屏蔽要求极高、但对重量也极敏感的机器人系统,如航天或极端环境作业机器人;

泡沫类材料(如聚氨酯泡沫PU、聚苯乙烯泡沫EPS)具有良好的绝热性(约0.02–0.04 W/m·K),制造成本低、加工方便,适用于电池包外围、控制舱等区域的热隔离保护;

矿物棉、玻璃纤维等纤维类材料具有一定厚度依赖性,导热系数一般在0.03–0.06 W/m·K之间,适合用于结构较大的工业级机器人系统;

相较之下,塑料和部分复合材料(如ABS、PC、PEEK等)导热性能较强(约0.1–0.4 W/m·K),本质上并不属于优质的绝热材料,更多用于结构件或封装用途。

选用绝热材料时不仅要考虑导热系数,还需综合其力学性能、尺寸稳定性、阻燃性、耐湿热性与系统集成方式等多重因素。特别是在机器人系统中,绝热层不仅用于降低热传导损失,也起到热安全隔断、防止高温蔓延的关键作用,如电池包热失控防扩散、驱动电机高温区的结构防护等。

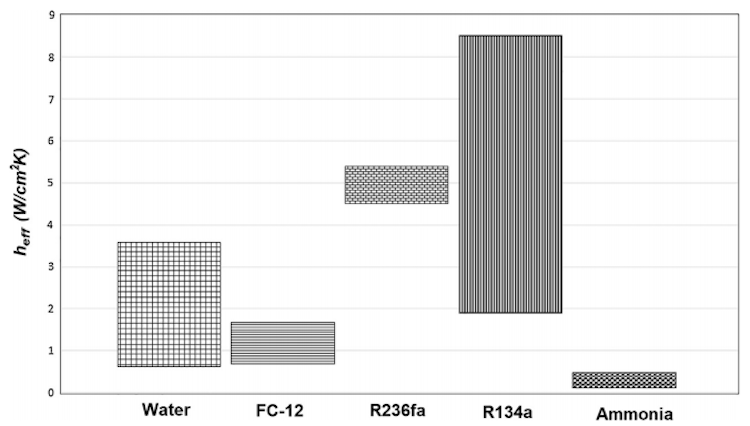

图3. 间接液冷系统冷却剂的有效传热系数。

图3呈现了不同类型间接液冷系统的有效传热系数(W/m²·K),反映其在机器人等复杂电子系统中的热交换能力。该参数越高,表示系统在单位面积上进行热量传递的能力越强,是衡量液冷系统性能的关键指标之一。

从图中可以看出:

集成冷板系统的有效传热系数最高,通常超过 6,000 W/m²·K,适用于热流密度极高的场景,如机器人关节电机、功率驱动模块等;

微通道液冷系统表现出优异的局部散热能力,有效系数接近 5,000 W/m²·K,尤其适用于空间受限但发热密集的区域,如AI边缘芯片等;

管壳式液冷结构传热能力中等(约2,000–3,500 W/m²·K),因其结构稳固、制造相对成熟,在一些工业机器人中仍具备一定适用性;

相比之下,简化版的管路循环系统传热效率较低(低于1,000 W/m²·K),仅适用于热流较小或热要求不高的辅助部件。

值得注意的是,传热系数的高低还受到多种因素影响,如冷却液类型、流速控制策略、系统压损、泵功耗等,因此实际应用中常需在热效能、系统能耗与结构复杂性之间做出权衡。 在人形机器人这类高集成电子平台中,液冷系统正逐渐成为驱动级和算力单元热管理的主流解决方案,而如何将其模块化、轻量化、低功耗化,是当前研究的热点方向之一。

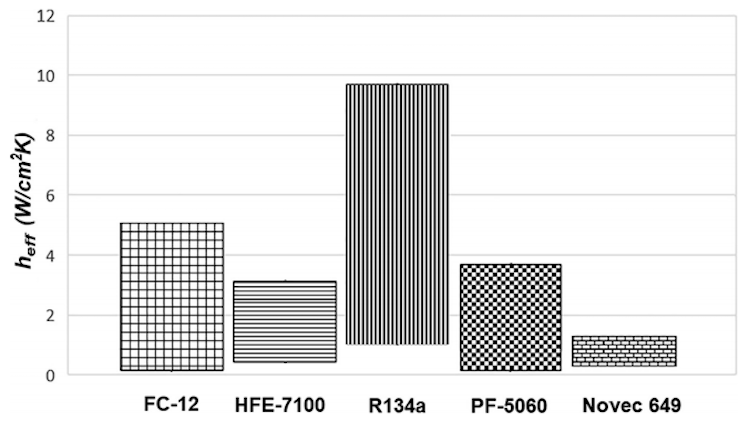

图4. 直接液冷系统冷却剂的有效传热系数。

图4聚焦于直接液冷系统中常用的几种冷却液体(如水、乙二醇、水-乙二醇混合液、矿物油、氟化液等)的有效传热系数对比,反映了它们在机器人等电子系统热管理中实际换热能力的差异。

从图中可观察到:

去离子水(Deionized Water)具有最高的传热性能(>8,000 W/m²·K),在流速适当控制下展现出极高的导热与比热能力,是目前液冷系统中最常用、最有效的冷却介质之一;

水-乙二醇混合物虽然在导热系数上略低,但具有更强的防冻、防腐蚀性能,适用于机器人在低温或多气候环境下运行;

矿物油、合成油类冷却液传热系数显著较低(<2,000 W/m²·K),但具备良好的电绝缘性,适用于某些对电气安全有特殊要求的场景;

氟化液(如3M Novec系列)**的传热性能中等,但其在浸没式冷却和安全性方面表现突出,适用于对稳定性要求极高的系统。

冷却剂的选择不仅要考虑热传导能力,还要兼顾电绝缘性、腐蚀性、沸点、黏度、相容性和环境安全性等多维指标。在机器人系统特别是高功率密度关节驱动、电源模组等应用中,直接液冷系统正逐步成为应对热负荷激增的重要手段,而冷却剂的选择将直接影响系统性能、安全性和维护成本。

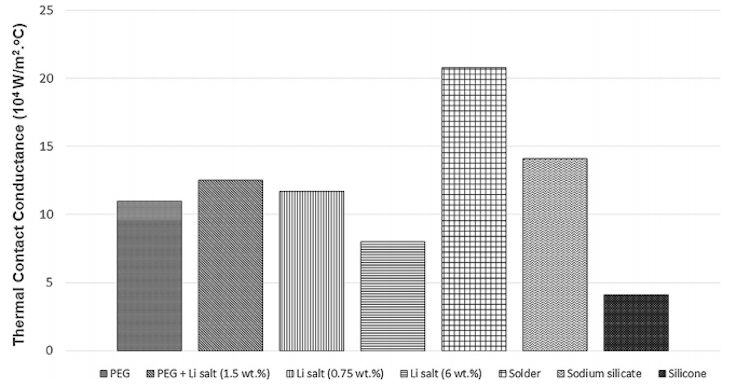

图5. 各种热界面材料的接触热导率比较。

图5展示不同热界面材料的接触导热系数(Thermal Contact Conductance),单位为10⁴ W/m²·°C。接触导热系数越高,表示单位面积传热能力越强,界面热阻越低。从柱状图可以看出:

焊料(Solder)的接触导热系数最高,约为21×10⁴ W/m²·°C,显著优于其他材料,说明其在高压缩状态下具有优异的界面传热效率,是高功率电子封装常用的高导热材料。

硅酸钠(Sodium silicate)接触导热系数约为13×10⁴ W/m²·°C。

PEG+锂盐(1.5 wt.%)复合材料也达到约12×10⁴ W/m²·°C。

PEG、低含量锂盐(0.75 wt.%)与6 wt.%锂盐的复合材料导热性能略低(约10–12×10⁴ W/m²·°C),说明PEG基材料通过适量锂盐掺杂能显著改善接触导热性能。

硅胶(Silicone)的接触导热系数最低,仅约4×10⁴ W/m²·°C,表明其在界面热传导方面性能有限,但可能具有柔性、绝缘性和加工便利性等优势。

这张图直观展示了不同材料在界面热阻控制能力上的巨大差异,尤其是在高热流密度部件(如机器人功率模块、驱动电机、电池系统)应用中,材料选择直接决定热管理系统的效率与可靠性。如果需要兼顾加工性和导热性能,PEG复合材料是一种有潜力的折中方案,而对于极致散热需求,焊料仍是首选材料。

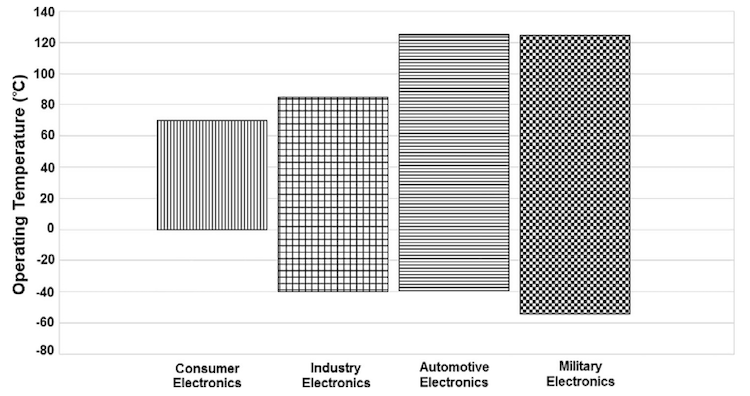

图6. 不同电子设备在室外条件下的工作温度范围。

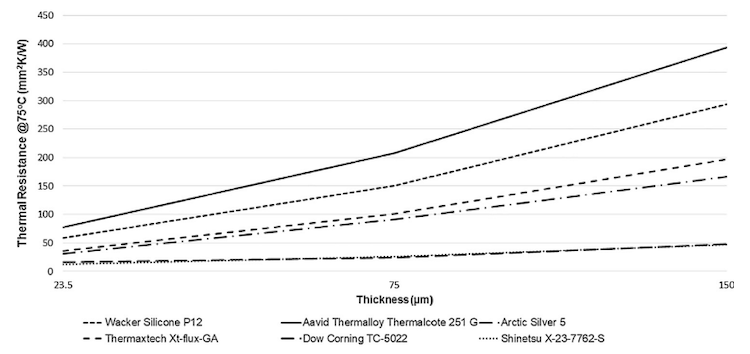

图7. 各种热界面材料的热阻比较

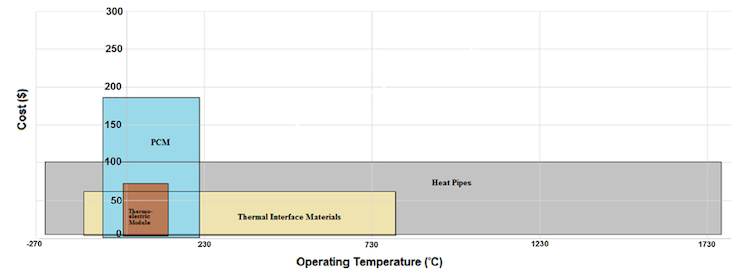

图8. 热管理方法的成本和工作温度之间的比较。

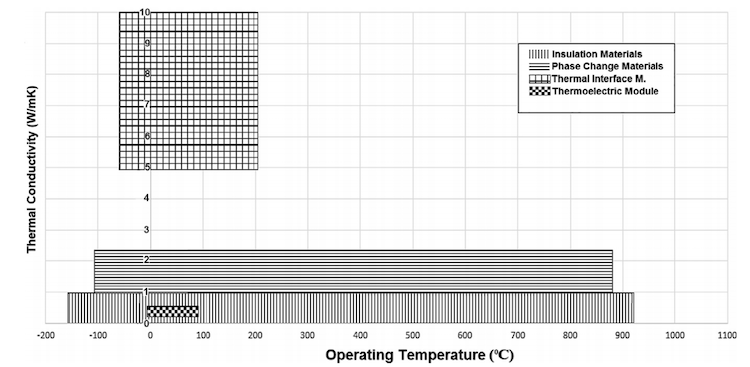

图9. 热管理方法的导热系数和工作温度比较。

图10. 机器人技术的演变。