北大杨荣贵 | 刷新纪录,865 W/cm²喷雾冷却极限诞生

来源 | Science Bulletin

链接 | https://doi.org/10.1016/j.scib.2024.10.028

01

背景介绍

在高热流密度电子器件不断演进的今天,散热技术的天花板正在被快速逼近。随着5G通信、人工智能、高性能计算等应用的爆发,器件功率密度呈指数级攀升,传统的风冷与液冷方式已难以同时满足极高的传热效率与紧凑的结构需求。

喷雾冷却(Spray Cooling)作为一种直接相变散热技术,以液滴撞击和快速蒸发相结合的方式,能够在相对较低温差下实现极高的换热通量,被视为突破器件散热瓶颈的潜力方案。然而,在实际应用中,喷雾冷却的传热性能受到喷嘴雾化特性、液滴动力学、加热面润湿性与微观结构等多因素耦合影响,要实现高而稳定的换热性能并不容易。

02

成果掠影

近日,北京大学杨荣贵、华中科技大学刘修亮团队引入了3D打印制造的多尺度层级微/纳结构表面,并系统评估了其在喷雾冷却中的换热表现。本研究首次在喷雾冷却中引入3D打印层级微/纳结构加热面,实现了迄今报道的最高换热性能。实验结果表明,这种多尺度表面结构可显著提升液滴铺展、蒸发与汽泡脱离效率,使临界热流密度(CHF)达到 488 W/cm²,比传统光滑面提升了约 128%;对应的最高传热系数(HTC)高达 12.2 W/cm²·K,较光滑面提升超过 160%。进一步分析表明,微米级支柱阵列与纳米级粗糙度的协同作用,不仅优化了液滴在撞击过程中的再分布,还减少了气泡合并与液膜干涸风险,从而在更宽的流量范围内保持高效散热性能。这一设计策略为高热流密度电子器件、数据中心冷却以及航空航天热控系统提供了可工程化的表面构型思路。研究成果以“Record-high heat transfer performance of spray cooling on 3D-printed hierarchical micro/nano-structured surface”为题发表在《Science Bulletin》期刊。

03

图文导读

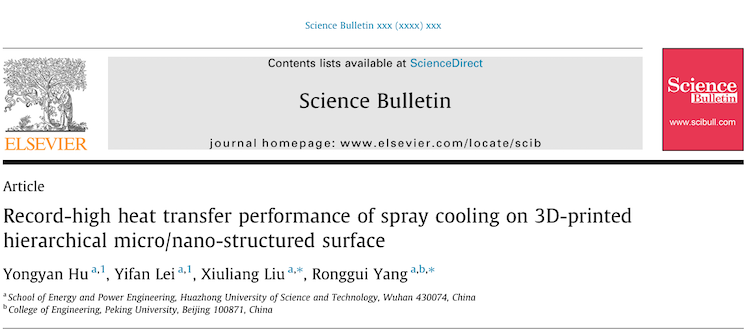

图1.喷雾冷却结构表面的示意图。

图中设计通过微米级的有序通孔与约5 µm 的层层微沟为液体提供快速的毛细通道,而侧壁上分布的纳米微腔(直径约0.1–2.8 µm)在高热流下逐步被激活为大量成核位点。对齐的通孔使喷射液滴能直接渗入结构内部,减少液–蒸汽反向流阻碍(liquid–vapor counterflow),促使气泡顺利逸出并维持良好润湿——正是这种液滴渗透、毛细供液、微腔成核与气泡无阻逃逸的协同,带来了文章中观测到的“沸腾倒置”与超高 HTC/CHF。该结构由高精度树脂3D打印模板配合模板电沉积制备,具有可工程化制造潜力。

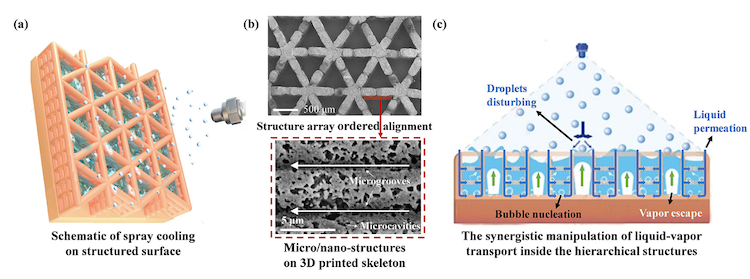

图2.喷雾冷却实验系统。

该装置包括喷雾冷却系统、加热模块、热流测量与温度采集系统,以及高精度影像记录设备。喷嘴将液体雾化成微小液滴冲击加热面,通过调节喷射压力、液流量和液滴粒径,实现可控冷却实验。高分辨显微镜与高速摄像机用于捕捉液滴铺展、蒸发及气泡生成等瞬态过程。

实验平台采用封闭式循环喷雾冷却系统,液体由储液罐通过增压泵输送至喷嘴,形成微米级液滴束冲击加热面。加热模块通过电加热片模拟高热流密度工况,并内嵌热电偶测温,以实时计算热流密度与传热系数。蒸发产生的蒸汽经过冷凝器回收,再返回储液罐循环使用。整个系统配备质量流量计、压力传感器和高速影像系统,可同时捕捉传热性能数据和液滴–气泡瞬态过程,为评估不同表面结构的喷雾冷却性能提供了可靠的实验支撑。

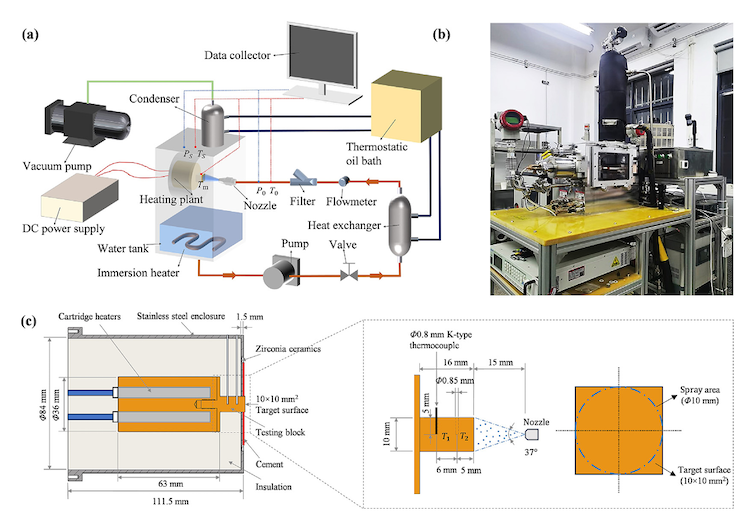

图3.微/纳米结构表面的喷雾冷却传热性能。

与光滑对照面相比,层级微/纳结构加热面在全流量范围内均表现出更高的临界热流密度(CHF)与传热系数(HTC)。尤其在高热流工况下,性能提升更为显著,说明该结构有效延缓了液膜干涸和局部过热现象。

图4.研究了在三维有序层次微/纳米结构表面上产生超高HTC的沸腾反转机理。

研究显示,该层级微/纳结构在不同热流密度下表现出明显的两种传热机制:在低热流阶段(图a),液膜蒸发占主导,气泡成核较少且均匀分布;而在高热流阶段(图b),更多尺寸较大的微腔被激活,形成密集的气泡成核与剧烈蒸发,从而显著扩大液–汽界面传热面积。微腔统计(图c)显示,直径 0.1 µm 的腔体密度高达 5.95×10⁵ mm⁻²,数量级远高于其他尺寸,有助于在低过热度下启动沸腾。沸腾特性曲线(图d)则揭示,该结构不仅在约 92 W/cm² 的低热流下即可启动沸腾,还能在高达 865 W/cm² 时保持沸腾倒置状态,避免热失效。这种“早启动–高极限”的双重特性,是其实现超高传热系数与临界热流密度的关键。

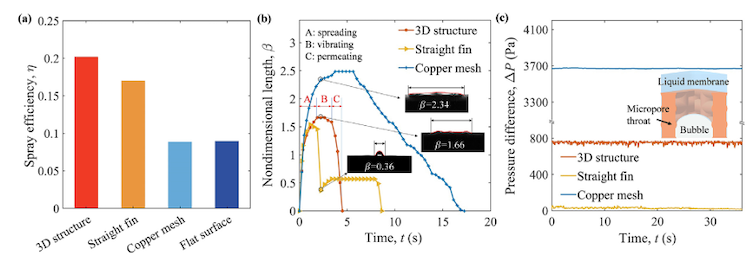

图5.3D有序分级微/纳米结构表面具有优异的液滴渗透能力和较低的蒸汽穿透压力,从而实现了最高的喷涂效率。

(a) 喷射效率数据显示,3D 层级微/纳结构表面能将更多液滴有效转化为冷却液膜,效率比直鳍片和铜网分别高出约 30% 和 70%,远超光滑面。

(b) 液滴动力学曲线揭示,3D 结构的液滴铺展系数 β 在短时间内迅速达到峰值(≈2.34),随后快速渗透到表面微孔,实现稳定润湿;相比之下,直鳍片和铜网的液滴铺展受限,渗透速度较慢。

(c) 液-汽压差测量表明,3D 结构在工作过程中维持最低压差,有助于液体连续供给与气泡顺畅逸出,从而避免了因气泡堵塞引起的局部干涸。这一低流阻特性,是其在高热流密度下仍能保持高传热系数的重要原因。

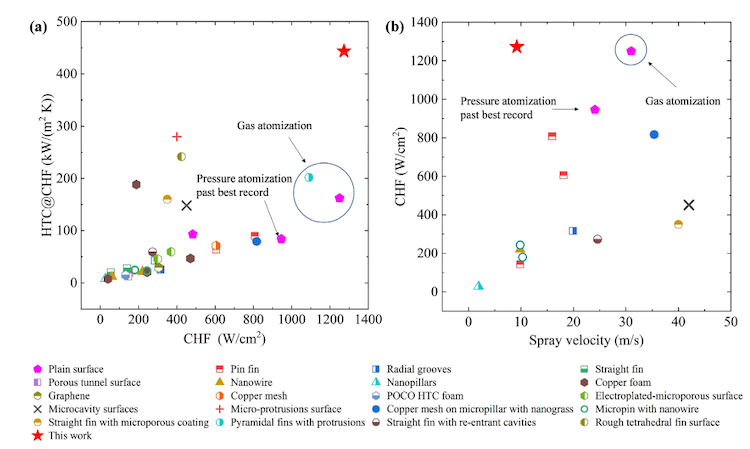

图6.文献中喷雾冷却换热性能与其他结构表面的比较。

图6汇总了多种典型喷雾冷却表面的换热性能,包括传统光滑面、直鳍片结构、微孔/微槽面及编织网等。结果显示,本研究的 3D 层级微/纳结构在全工作区间均表现出显著优势:

HTC:在相对较低的温差下即可实现高达 12.2 W/cm²·K 的传热系数,比多数微结构表面高出 50%–160%;

CHF:可承受最高约 865 W/cm² 的热流密度,远超绝大多数已报道的喷雾冷却结构。

这种性能优势源于其独特的液-汽协同调控能力:微/纳结构增强成核密度、3D 有序通孔优化液膜供液与气泡逸出路径,有效抑制液膜干涸,使喷雾冷却在超高热流下依然稳定运行。