Fabric8Labs冷板首秀,3D打印打破热管理设计边界

在数据中心“风转液”的热管理转型过程中,人们往往将目光聚焦在浸没式液冷、氟化液等未来形态上,但一个被忽视的现实是:在当前已大规模部署的液冷方案中,冷板液冷仍是主角。

相比起架构重构、服务器定制、维护复杂度较高的浸没式液冷,冷板方案兼容性强、部署灵活、维护便捷,更适合从风冷系统平滑演进,这也使得它在新建和改造项目中持续保持高比例落地。在这条“可规模部署”的路径上,冷板技术的演进,决定了液冷的真正产业化速度。

01

微通道:主流方案下的技术瓶颈

目前主流冷板方案仍是基于铜材微通道,通过精细流道结构提升换热效率。然而,冷板的制造正在遭遇一道“精度与量产难以兼得”的门槛:

通道结构越复杂,越难通过传统CNC实现高一致性加工

复杂结构冷板在量产中存在成本高、报废率高的问题

对精度要求极高的结构(如超薄壁、多层交叉通道)几乎无法稳定制造

微通道虽好,但制造精度与复杂度之间的张力已经成为冷板性能进一步突破的障碍。

02

3D打印:为冷板结构打开新可能

在这种背景下,3D打印(增材制造)技术,正成为一种被广泛关注的冷板创新路径。

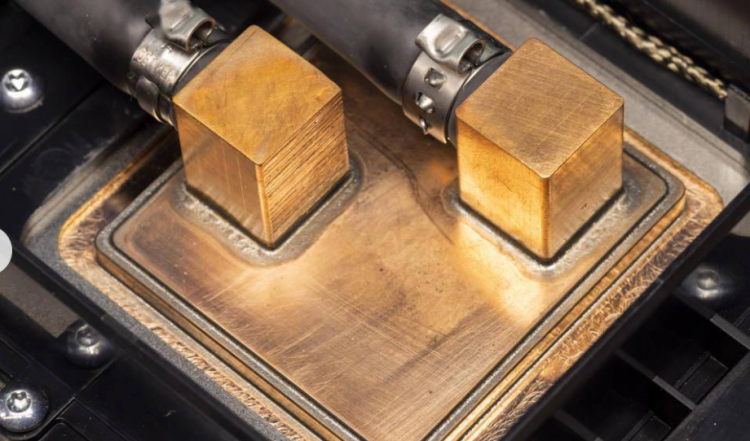

通过SLM(选区激光熔化)、EBM(电子束熔化)等金属打印工艺,可以:

实现传统工艺无法加工的复杂内部通道结构

直接制造出一体化、轻量化、拓扑优化的冷板

显著减少工艺流程与装配误差,提升散热性能稳定性

尤其是在铜及其合金的3D打印能力不断成熟的当下,3D打印冷板已经不仅仅是“概念验证”,而正在走向工程化应用。

目前已有多家液冷厂商在尝试将3D打印用于冷板的研发与原型验证,更高性能、更自由结构设计的“下一代冷板”,或许就此成型。

03

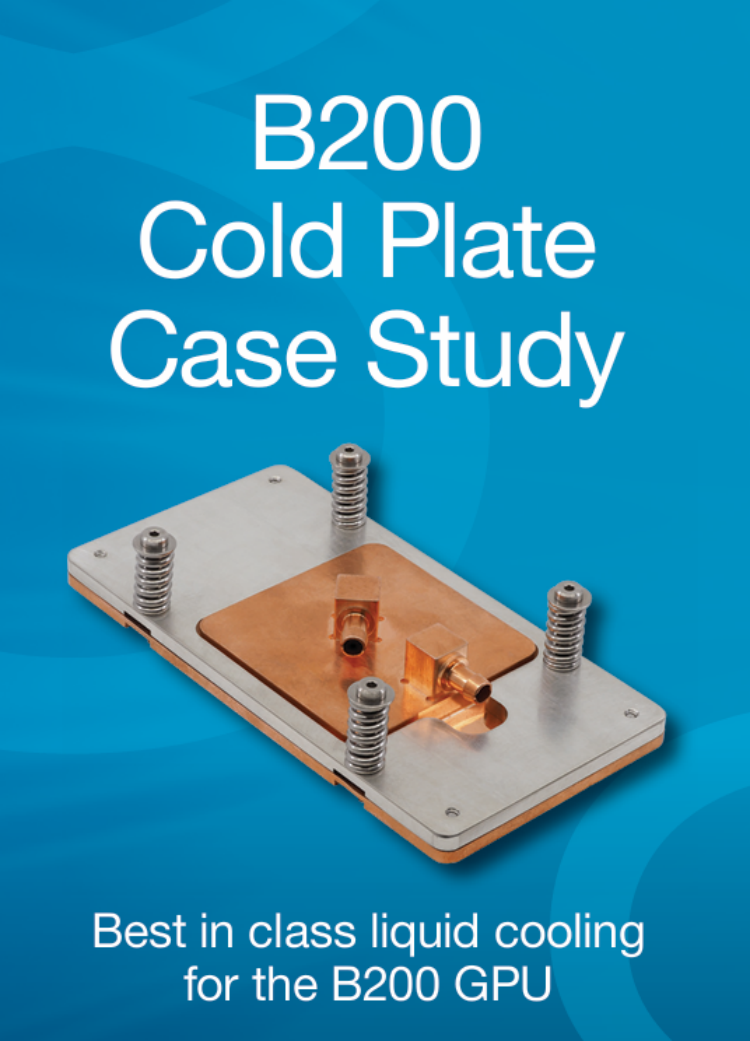

Fabric8Labs B200 冷板案例研究

Fabric8Labs 公司总部位于加利福尼亚州圣地亚哥,凭借其先进的 3D 打印技术 —— 电化学增材制造(ECAM),正在革新制造业。该公司成立于 2015 年,其专有的 ECAM 技术是电子、医疗设备、通信系统和半导体制造等多个价值链的关键推动因素。Fabric8Labs 通过提供替代传统制造的先进制造服务,致力于拓展金属增材制造的市场。

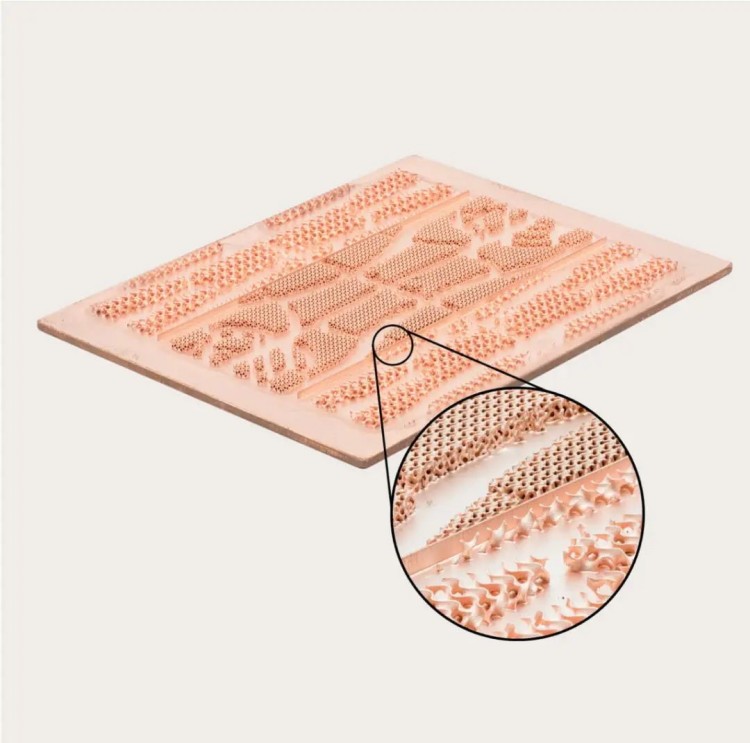

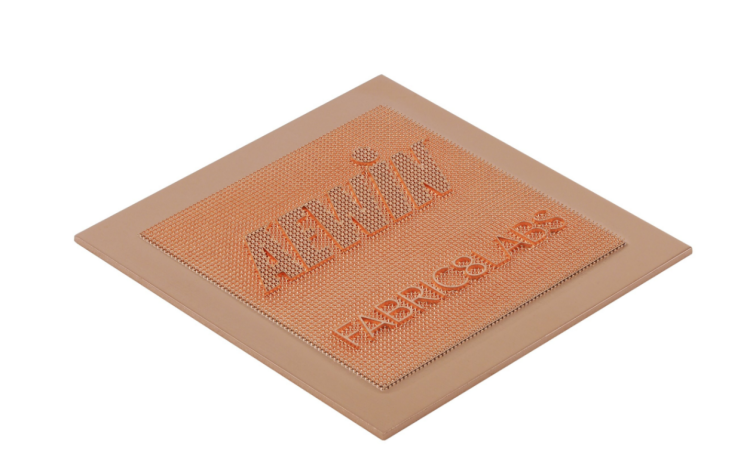

Fabric8Labs 专有的 ECAM 技术提供最高分辨率的纯铜增材制造能力,能够生产完全定制的 3D 冷却结构和高性能散热器,远远超出传统制造的限制。通过利用 ECAM,AEWIN 正在利用先进的 3D 微网格样板,与同类最佳替代品相比,其热性能提高了 1.3 °C/100W。ECAM 3D 微网格设计显着增加了 900% 以上的表面积,其高性能结构用作毛细管网络,可在沸腾界面持续刷新冷却剂,从而大大改善散热。

(1)卓越的热性能

采用电化学增材制造(ECAM)技术的高分辨率纯铜 3D 打印工艺,可制造先进液体冷却硬件中经过优化的热流体设计。利用创新的复杂结构最大化热传递,实现无与伦比的系统级性能。冷却解决方案可根据每个设备的底层功率分布进行完全定制,并针对系统级运行条件进行优化。支持更高的热设计功率(TDP),改善电源使用效率(PUE),并全面降低总拥有成本(TCO)。借助 ECAM 技术,高性能冷却解决方案的大规模定制现已成为现实,能够为高热设计功率应用快速部署优化的热管理系统。

(2)性能指标

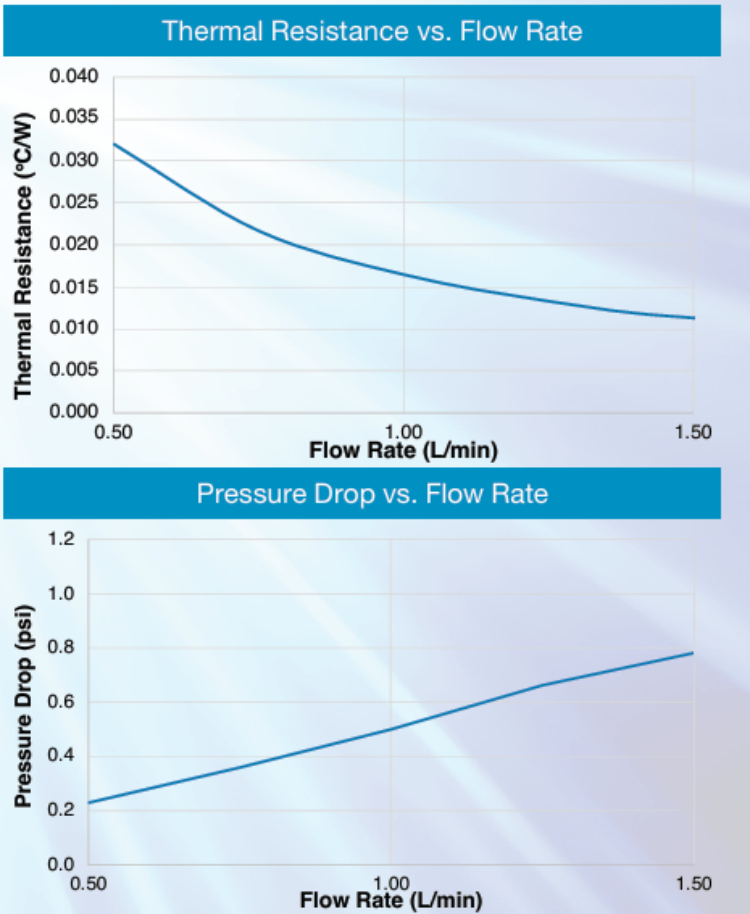

出色的冷却能力:>60 W/°C*

低压降:0.5 psi*

冷却液:H₂O,1 升 / 分钟,30℃

(3)关键特性与优势

A:针对设备特定功率分布参数化优化的翅片结构

定位热点并引导冷却液流向,最大化冷却性能

最大化热性能均匀芯片温度最小化压降高可靠性、低结垢风险的解决方案

B:微米级精度的纯铜制造

高导热性

密度 > 99% 的特性可集成高性能基板(硅、银 - 金刚石、陶瓷、金属箔)

C:即插即用的冷却硬件解决方案,实现最佳热流体性能

改善电源使用效率(PUE)

降低总拥有成本(TCO)可根据系统级要求和目标进行定制

冷板液冷,不止是“今天的主流”,也可能是“明天的突破”。从微通道的优化,到3D打印制造路线的融入,冷板技术正走在结构、材料与工艺协同创新的关键时点。