由Intel测试,全球冷板设计大赛中国区两支队伍跻身四强

近日电子热管理领域全球顶级学术会议ITHERM 2025于5月27日-30日举办,会议前期主办方开展了ASME K-16/IEEE EPS冷板设计竞赛,要求参赛者根据要求设计出性能优异的冷板。

ASME K-16/IEEE EPS国际散热器设计大赛是全球最具影响力的散热器设计比赛之一,汇集了来自世界各地的顶尖工程师和学术界代表。相关测试和设备由组委会指定的供应商提供,其中采用Fabric8Labs供应商的设备进行增材制造、由Intel和普渡大学S-PACK实验室进行性能测试。同时该次比赛得到了先进热管理解决方案商Accelsius和汽车制造商丰田的大力赞助。

组委会最终在世界各地的15个设计中选择了四支优秀团队,2支中国队伍入围,分别为:

(1)宁波诺丁汉大学,Congrui Ma、Junren Mao、Hongzhuo Zhu 和 Jikun Qi;(2)布里斯托大学Yue Heng Tan;谢菲尔德大学Adam Blackwood;诺丁汉大学Nimrit Kanwal;伯明翰大学Derin Catstaban;拉夫堡大学Isaac Waters;(3)香港中文大学,王晓彤、高子军;

(4)滑铁卢大学Joseph Nonso Orakwe和阿尔伯塔大学Alex Inoma;

接下来小编带大家一起看看这四支团队的精彩设计思路!

00

设计要求

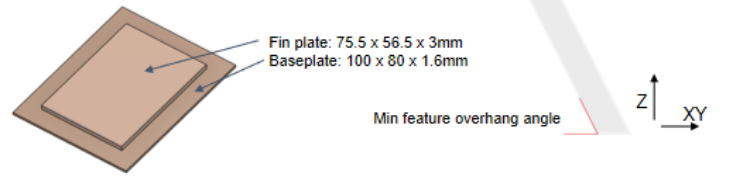

(1)尺寸与分辨率限制

尺寸与分辨率限制散热鳍片体积:最大为 75.5×56.5×3mm(XYZ 方向)

基板尺寸:100×80×1.6mm(XYZ 方向)

特征尺寸:最小特征尺寸(正负特征)为 0.100mm(XYZ 方向);正特征最大 XY 尺寸为 0.500mm(如沿冷板长度的直鳍厚度可达 0.5mm);正特征最大 Z 尺寸为 3mm(受冷板鳍片体积限制)

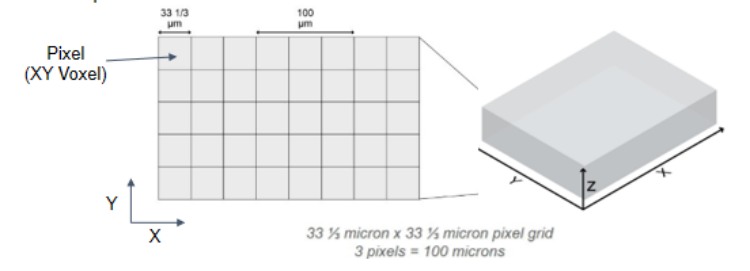

特征分辨率(体素尺寸):XY 方向为 33⅓μm,Z 方向为 30μm

最小特征悬垂角度:与 XY 平面夹角为 20°

(2)建模要求

切片与分辨率:所有 STEP 文件按 XY 体素尺寸 33⅓×33⅓μm 像素切片,X、Y 方向特征尺寸需按该像素网格定义,高分辨率区域特征尺寸和间距应以 33⅓μm 为增量;Z 方向由层高度定义,竞赛规定最小值为 0.030mm。

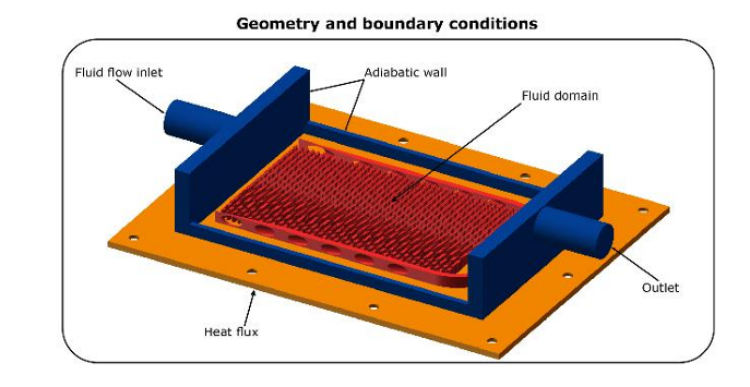

固定参数:必须使用竞赛方提供的带有进出口直径及冷板(顶板和底板)XYZ 尺寸的顶板,不得更改;模拟中流速需为 1-2L/min;功率负载为 350W;冷却剂(PCW)入口温度在模拟中须为 20℃;必须使用给定的电源 Icepak 模型。

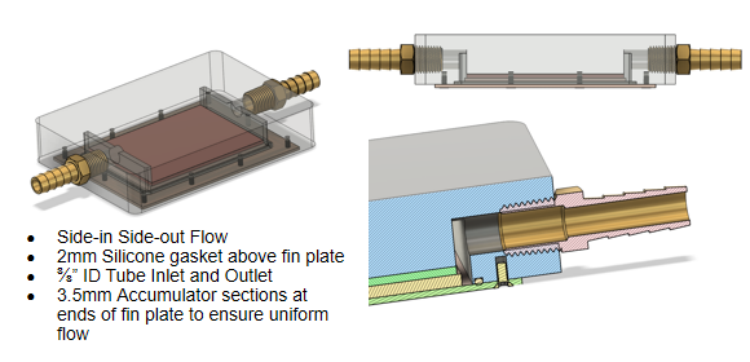

(3)流道与制造细节

流道结构:采用侧进侧出流型,鳍片板上方有2mm硅胶垫圈,进出口为 ⅜” 内径管道,鳍片板两端有 3.5mm 蓄能器段以确保均匀流动。

材料与性能:冷板采用纯铜3D打印,打印后的有效导热系数约为380W/mK,建模时可假定表面粗糙度为 1.5 微米(实际会因几何形状而异)。

可制造性设计评审:最终选定的设计,Fabric8Labs 将进行增材制造可制造性设计(DfAM)评审,必要时提供设计更改建议以提高零件可制造性,该评审为设计团队与 Fabric8Labs 的协作过程。

01

Aero Product 团队

诺丁汉大学宁波校区 “Aero Product” 团队,成员包括航空航天工程和产品设计与制造专业学生,受 Long Shanshan 和 Nie Yi 导师指导,项目获波音航空俱乐部基金支持。

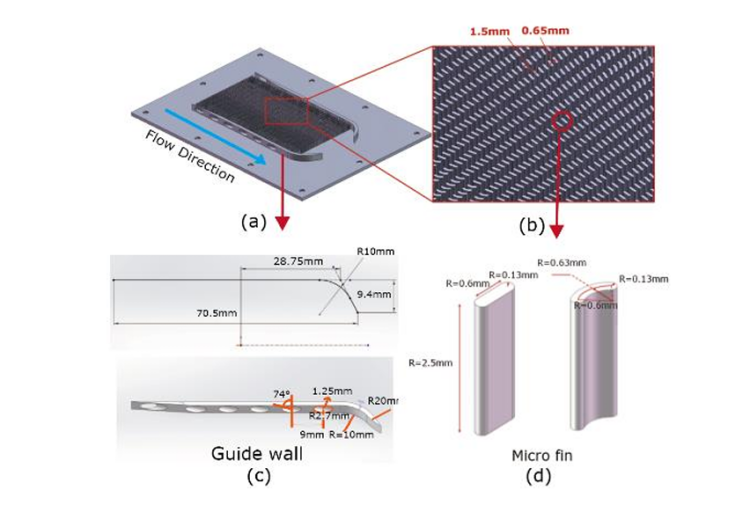

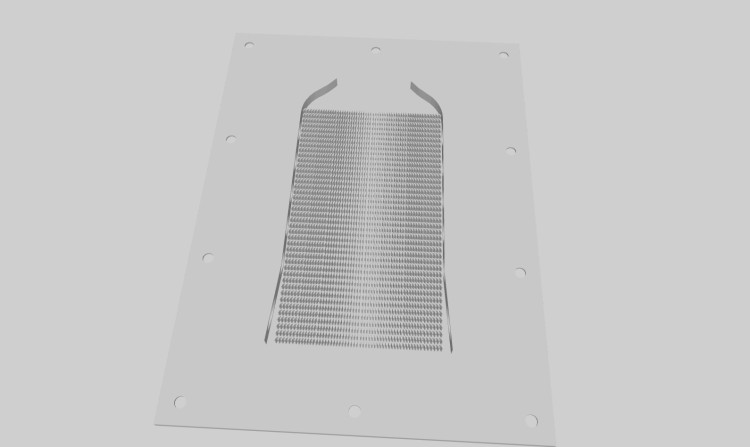

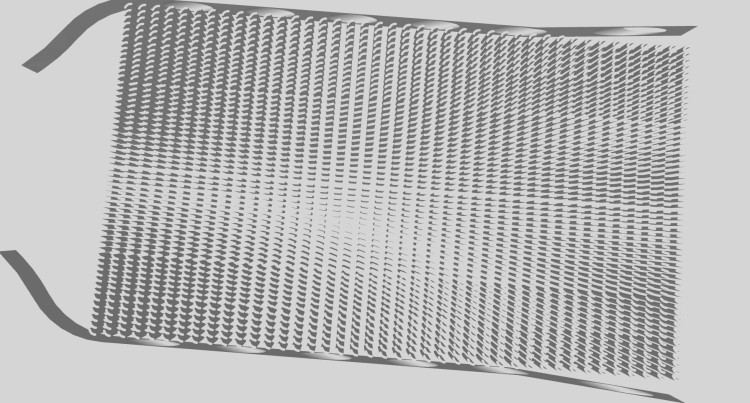

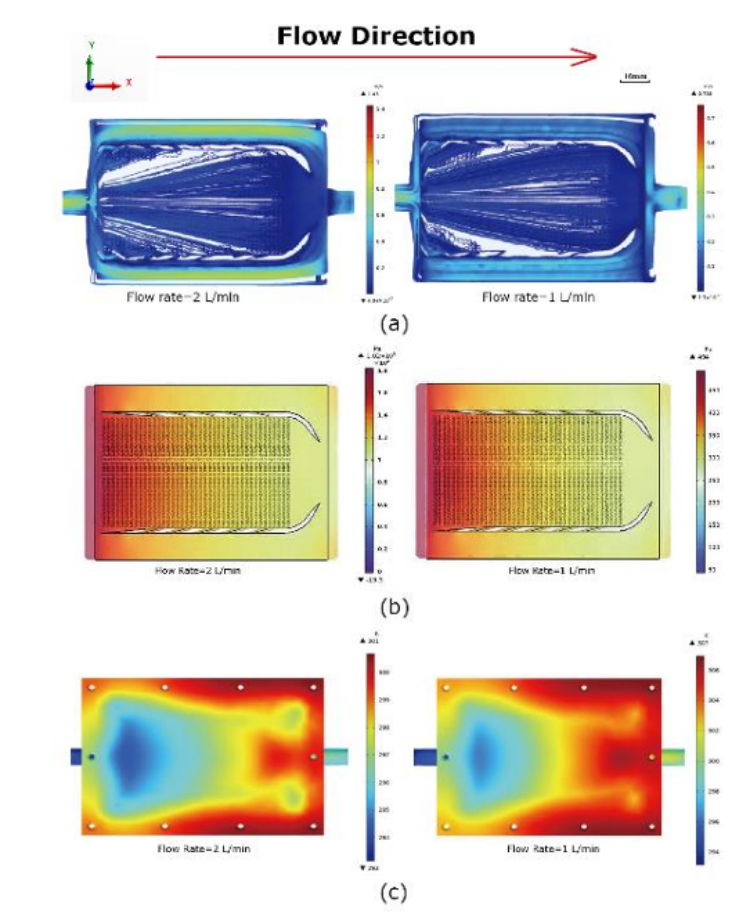

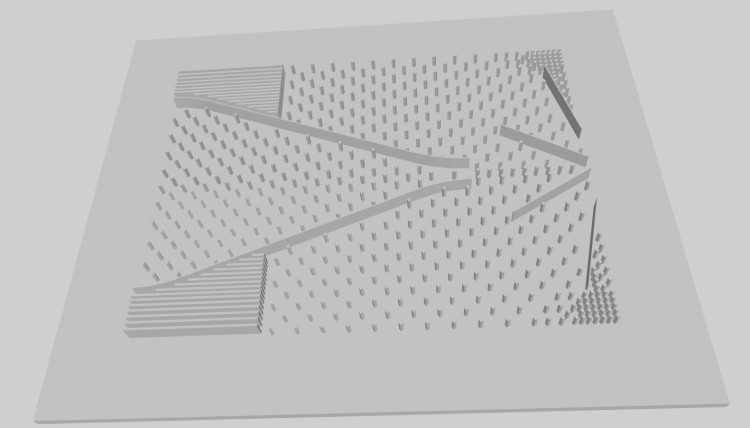

Aero Product 团队针对 2024-2025 年 ASME 冷板设计竞赛,设计了一款由可定制微翅片和多孔导流壁组成的高效冷板。微翅片灵感源于涡轮风扇,呈叶脉状密集排列,导流壁引导液流并在边缘形成高速区域。通过 COMSOL 模拟,在 1 L/min 和 2 L/min 流速下,基板平均温度分别为 306 K 和 301 K,冷板质量 0.018 kg,最终品质因数(FOM)为 0.8302。设计严格遵循宽高比、20° 悬垂角和 0.1mm 最小特征尺寸等增材制造要求,显著提升了散热性能。

核心结构

微翅片:灵感源于涡轮风扇叶片,呈叶脉状密集排列,共2296 个,分布于中心区域,通过弯曲形状增加湍流强度和散热面积;

多孔导流壁:围绕翅片区域,设置74° 倾斜导孔,引导低温高速水流至中心翅片,在边缘形成高速流动区域,优化流体分布;

流道设计:模拟叶脉分支结构,主通道分支出次级、三级通道,确保冷却液均匀流动并最小化压降。

设计通过叶脉结构和涡轮翅片优化,实现了低压降(720 Pa)、低质量(0.018 kg)和高热效率(FOM 0.8302),显著优于传统设计。

Q:冷板设计中如何利用生物启发结构提升散热性能?

A:团队借鉴叶脉分支结构设计流道,通过主通道分级分支确保冷却液均匀分布,减少压降;微翅片采用涡轮叶片弯曲形状,增加湍流强度和散热面积,同时导流壁的 74° 倾斜导孔引导高速水流至中心区域,强化边缘散热。

Q:增材制造在冷板设计中的核心优势是什么?

A:增材制造允许制造传统工艺无法实现的复杂结构,如密度为 2296 个的微翅片阵列、0.1 mm 最小特征尺寸的多孔导流壁,以及 20° 悬垂角的弯曲结构。这些设计显著提升散热效率,同时通过轻量化(质量 0.018 kg)降低材料成本。

Q:模拟结果中冷板的关键性能指标如何?

A:在 2 L/min 流速下,基板平均温度为301 K(28℃),热阻0.02743 K/W,压降720 Pa,品质因数(FOM)达0.8302,优于普渡大学等基准设计,体现了低能耗与高效散热的平衡。

02

Chilly Platter团队

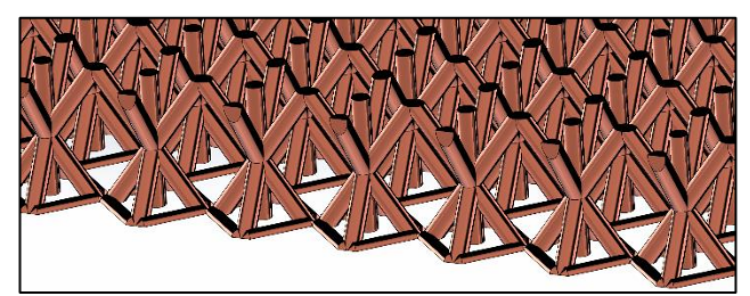

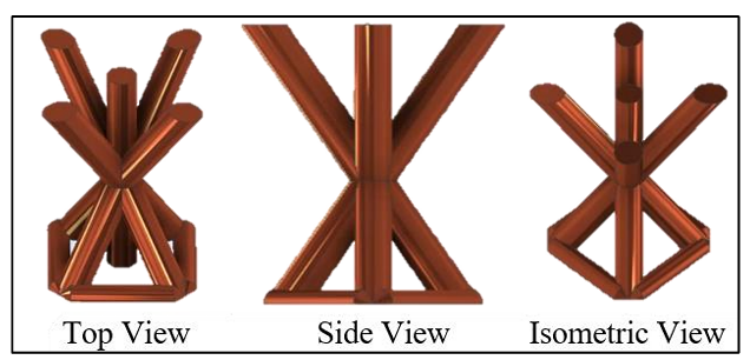

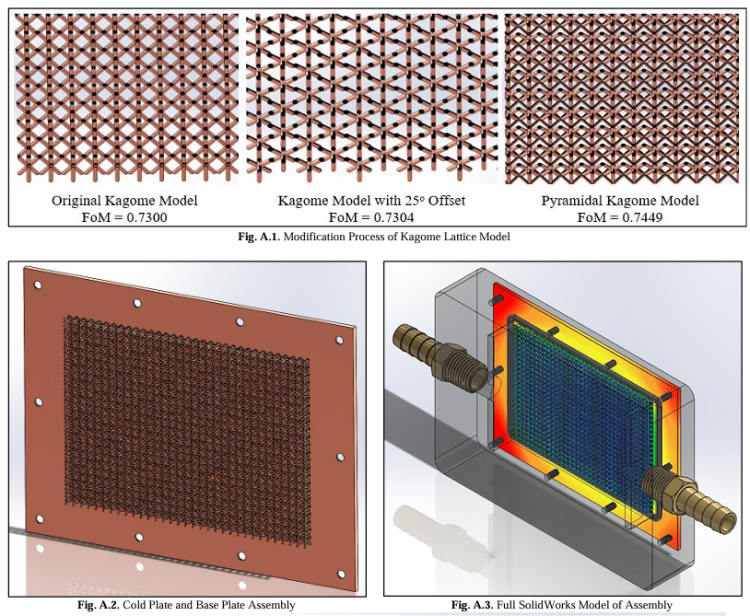

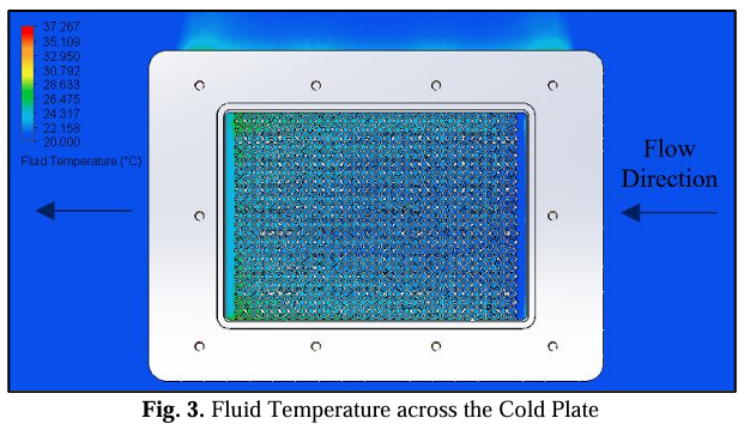

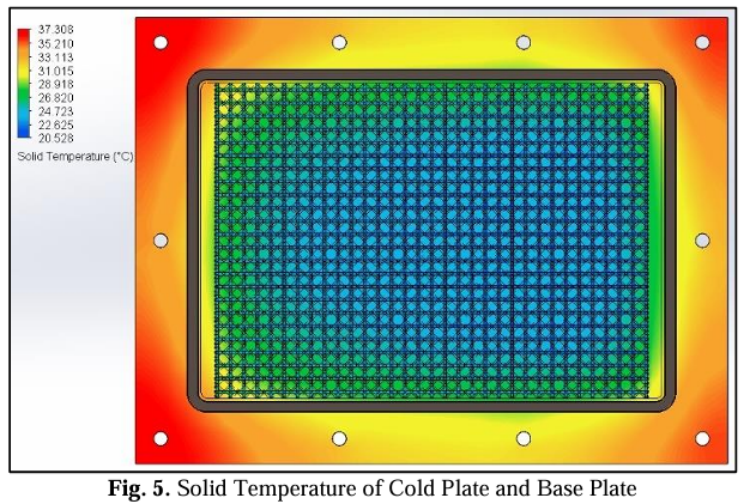

Chilly Platter 团队由英国布里斯托大学、谢菲尔德大学、诺丁汉大学、伯明翰大学、拉夫堡大学5所高校学生组成,针对 2024-2025 年 ITherm 冷板设计竞赛,提出基于Kagome 格子结构的冷板设计。该设计灵感融合日本传统编织工艺 “Kagome” 和树木仿生结构,核心为金字塔形 Kagome 格子,通过密集排列的圆柱杆(半径 0.2mm,倾斜角 55°)形成涡流发生器,优化流体分布并增强热交换。

该设计通过金字塔形 Kagome 格子(含 768 个单元,圆柱杆半径 0.2mm,倾斜角 55°)优化流体分布,减少压降和热阻。经 Simcenter Flotherm XT 模拟,在 1.85 L/min 流速下,热阻为0.04949 K/W,压降1.89 kPa,质量仅14.64g,FoM 达 74.49%,较标准平面鳍片设计提升 11.38%。设计充分利用增材制造(AM)实现复杂结构,无需支撑且满足 0.1mm 最小特征尺寸要求。

该设计通过Kagome 格子结构与增材制造结合,在热阻、压降和质量间实现高效平衡,FoM 达 74.49%。未来可探索多材料打印和表面后处理优化,进一步提升散热性能。

Q:Kagome 格子结构如何提升冷板散热效率?

A:Kagome 格子通过以下机制优化性能:

涡流诱导:中心顶点作为涡流发生器,破坏热边界层,增强对流换热;

流体分布:平行流向排列的格子减少流动阻力,压降仅 1.89 kPa;

表面积最大化:768 个单元形成密集换热表面,接触面积较原始设计增加 14.56%。

Q:增材制造在该设计中的核心作用是什么?

A:AM 是实现该设计的关键,因传统工艺无法制造:

0.1mm 最小特征尺寸(圆柱杆半径 0.2mm);

55° 倾斜角结构和无支撑的复杂格子;

快速原型验证:通过 PLA 和树脂打印快速测试结构可行性,缩短开发周期。

Q:与标准平面鳍片设计相比,Kagome 格子的 FoM 提升原因是什么?

A:FoM 提升 11.38% 源于三方面优化:

热阻降低:格子结构增加表面积,热阻从 0.1 K/W 降至 0.04949 K/W;

压降减少:光滑圆柱杆减少湍流,压降从 2.47 kPa 降至 1.89 kPa;

质量减轻:开放框架结构使质量从 41.55g 降至 14.64g。

03

香港中文大学团队

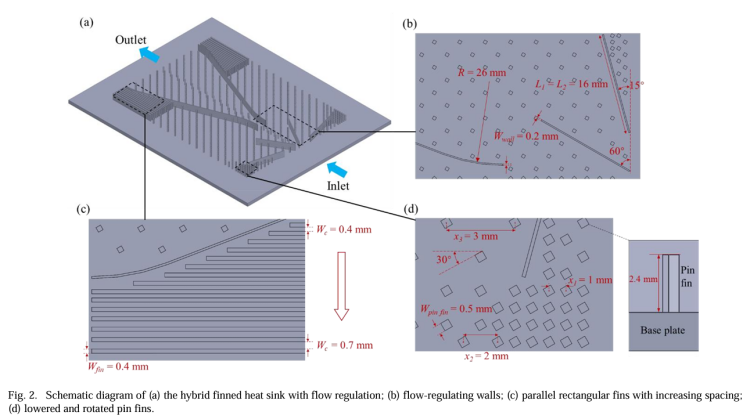

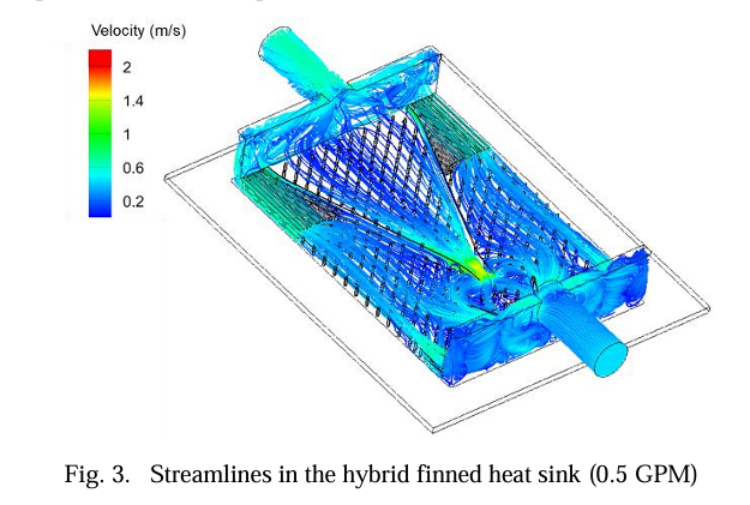

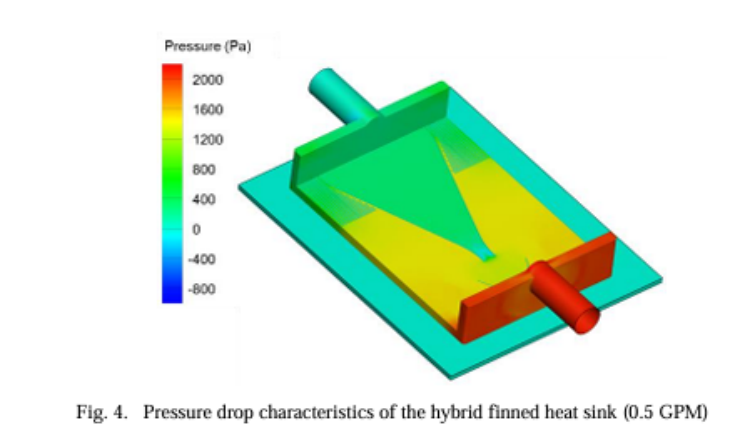

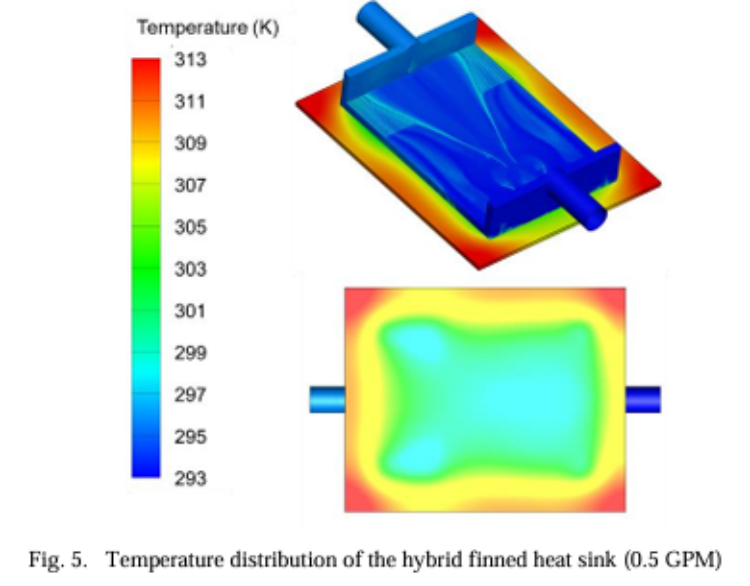

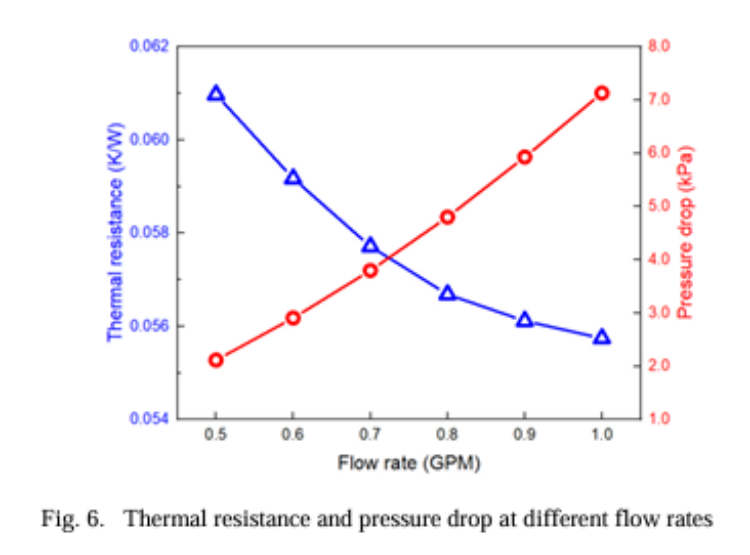

香港中文大学团队设计了一款混合翅片冷板,包含导流墙、矩形翅片和针翅片,通过导流墙引导冷却液至角落热点区域,矩形翅片增强局部换热,降低并旋转的针翅片减少质量。在入口温度 20℃、流速 0.5 GPM、热负载350W 下,实现热点温度 314.5 K、压降 2.12 kPa、FOM 0.712,较参考直通道设计通过减质和降压提升了 FOM。

优势:可制造密集针翅片(间距<0.5 mm)和 30° 旋转结构,传统 machining 需大量材料去除,成本高;快速成型,减少原型迭代时间;

挑战:方形针翅片需高分辨率打印设备(如 SLM),可能增加制造成本。表面粗糙度需后处理优化,以减少流体阻力;

Q:导流墙如何提升冷板散热效率?

A:导流墙通过改变流体流向,将中心区域冷却液引导至基板四角热点区域,使角落流速提升约 30%(见图 3),局部换热系数增加 25%,从而降低热点温度 5-8 K。

Q:针翅片设计中 “降低高度” 和 “旋转角度” 的作用是什么?

A:降低高度:使流体可从翅片顶部流过,减少流动阻塞,压降较传统等高翅片降低 2.3 kPa(约 60%);旋转 30°:打破流体层流状态,增强湍流混合,热阻较垂直翅片降低 0.01 K/W(约 14%)。

Q:增材制造在该设计中的不可替代性体现在哪?

A:传统工艺无法制造间距 0.4 mm 的密集针翅片阵列(材料去除率>70%,成本激增);30° 旋转翅片和导流墙的复杂曲面需定制模具,而 AM 无需模具,直接成型,缩短开发周期 50% 以上。

04

滑铁卢大学&阿尔伯塔大学

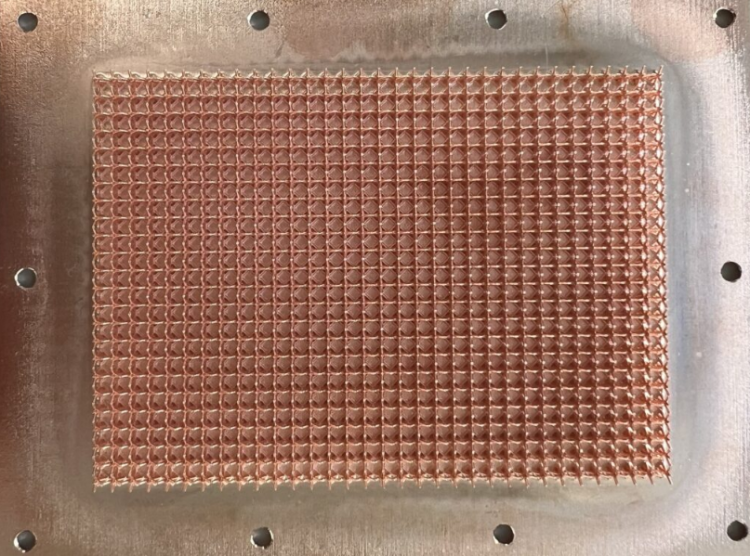

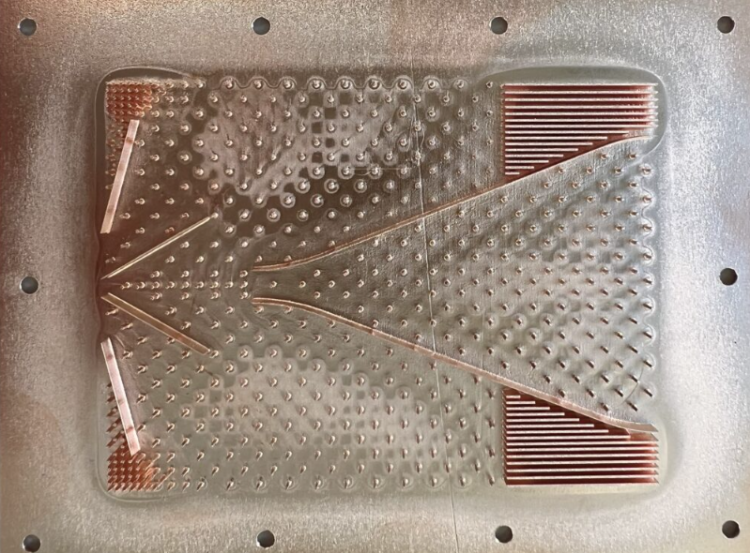

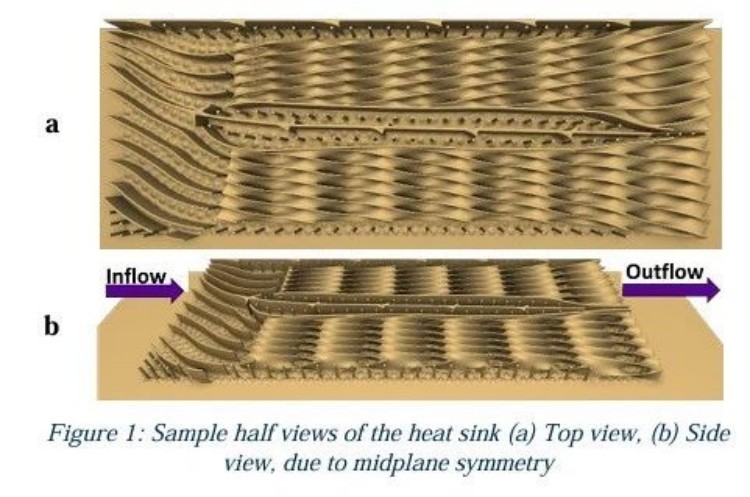

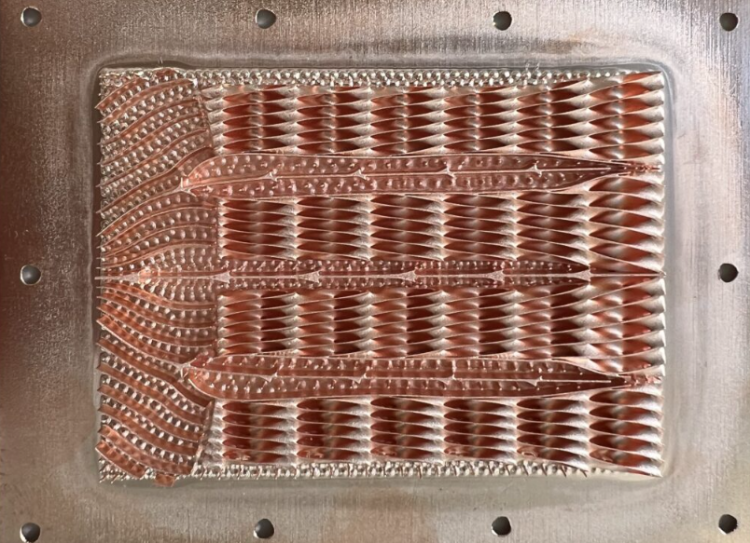

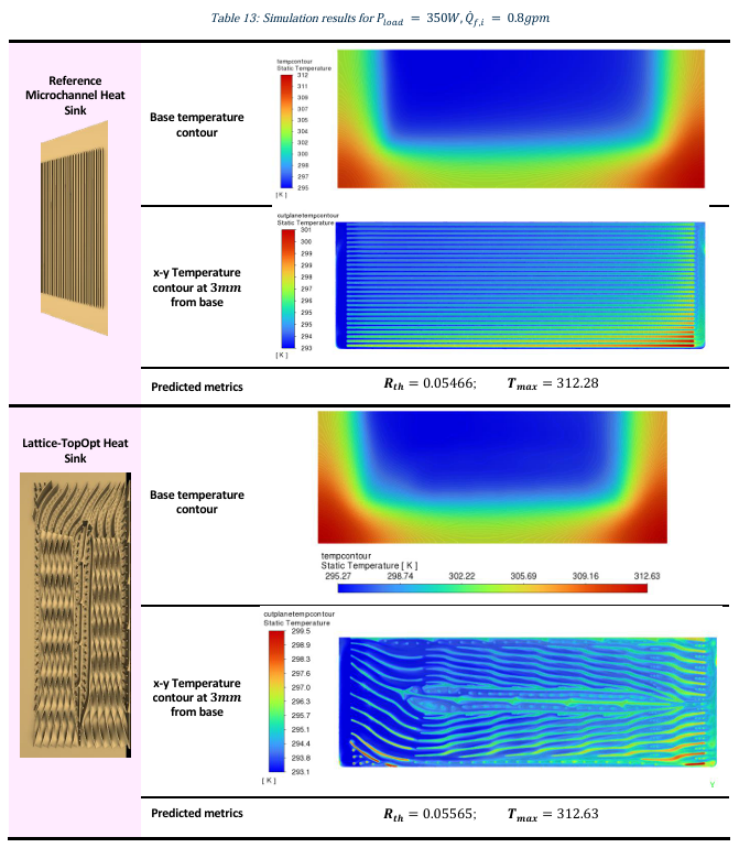

加拿大阿尔伯塔大学与滑铁卢大学团队设计了一款结合热流体拓扑优化(TF-TopOpt)和共形晶格结构的轻量化散热器,利用电化学增材制造(ECAM)实现复杂几何。通过 TF-TopOpt确定主流动路径,结合菱形TPMS晶格增强换热表面积,在0.8 gpm流速下,热阻0.0556 K/W,压降3601.8Pa,质量26.05g,FOM 达 0.670,较传统微通道散热器提升 16.2%,且满足 ECAM 的 0.1 mm 特征尺寸和 20° 悬垂角要求。

ECAM 工艺优势:

复杂结构实现:传统 machining 无法制造 TPMS 晶格与 0.333 mm 凹坑,ECAM 通过电化学沉积逐层成型,最小特征尺寸达 0.1 mm;支撑结构优化:针对悬垂角<20° 的区域(面积阈值>1.2 mm²),设计针状支撑结构,兼具散热与支撑功能,避免后处理去除;

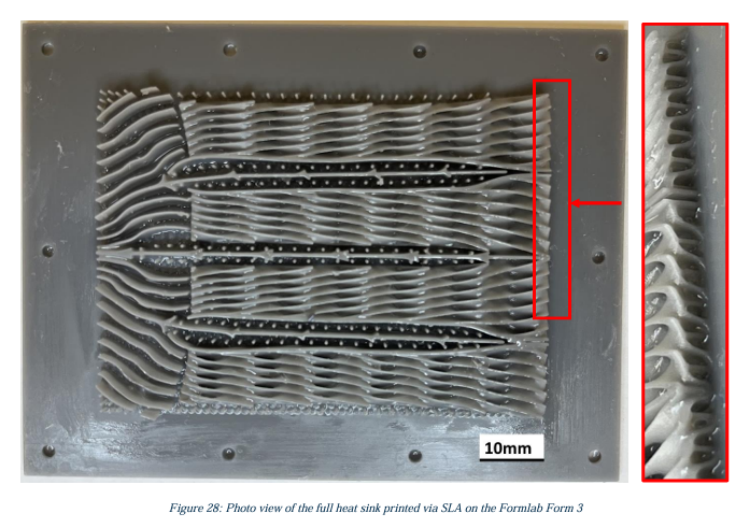

原型验证:

SLA 打印:使用 FormLabs Form 3 打印机(层厚 25 μm)制造 1:1 树脂原型,无需支撑成功成型,验证晶格结构打印可行性;体素化验证:通过 33.33 μm 立方体素网格离散模型,确保特征在 ECAM 打印分辨率内。

创新点:

拓扑优化与晶格结构协同:通过 TF-TopOpt 减少主流道阻力,晶格结构增强局部换热,实现 “低阻高效” 散热;

轻量化与功能集成:凹坑与针翅结合,在减少 55% 质量的同时维持热性能,FOM 突破 0.67;

未来方向:

探索多材料 ECAM 打印,进一步优化晶格周期性以匹配不同热负载场景。

从生物仿生的微翅片结构,到融合拓扑优化与晶格设计的轻量化散热器,本届ASME冷板设计大赛展示了全球顶尖团队在液冷冷板设计与增材制造方面的最新成果。可以预见,液冷技术将在高热流密度时代扮演愈加关键的角色。

作为国内聚焦液冷产业链最深入的行业盛会之一,我们即将在东莞举办的2025液冷产业创新与应用论坛将围绕冷板、冷却液、热界面材料、材料兼容性及系统级方案等关键议题,邀请产业链上下游代表与专家,共同探讨液冷技术如何真正落地、规模化、工程化。如果你也对液冷技术的前沿探索和应用落地充满兴趣,欢迎扫码参会,与我们一起见证液冷时代的到来!

如需领取4支队伍的设计白皮书也可扫描下方二维码填写信息!

现在扫描上方二维码就可加入这场液冷科技盛会

与行业同仁分享您的见解、展示您的创新

赞助&展位&参会

梁志军

电话:13362866076(微信同号)

邮箱:liangzj@polydt.com

报告申请

张少坤

电话:15356097253(微信同号)

邮箱:zhangshaokun@polydt.com