日本东京大学:研发全球首款蒸汽相变芯片冷却系统,散热效率提升百倍!

来源 | Cell Reports Physical Science

链接 | https://doi.org/10.1016/j.xcrp.2025.102520

01

背景介绍

传统电子芯片冷却技术面临两相流(液-气)在微通道内流动不稳定、压力激增及临界热通量(CHF)受限等问题。随着芯片功率密度飙升,单相冷却受限于水的显热吸收能力(仅为潜热的1/10),而两相冷却虽能利用蒸发潜热,却因气液体积差异大、微尺度流动阻力高、局部干涸等问题,导致系统效率低下。例如,常规微通道在临界热通量705.6W/cm²时压力降高达96kPa,且气液无序流动引发温度剧烈波动(超温达20K)。

02

成果掠影

近日,日本东京大学Masahiro Nomura团队通过结合流形分配层与毛细结构,首次实现了两相流有序调控,为下一代电子设备散热提供了全新解决方案。研究团队设计了微通道散热片与三维流形分配层的复合结构,微通道宽度20μm、深度100 μm,侧壁刻蚀微柱阵列(间距5μm、直径10μm)以增强毛细效应。流形通道宽度200μm、深度300μm,通过3-9组并行入口/出口缩短单程流动距离(从2700μm降至数百微米)。实验采用硅基微加工技术,结合深反应离子刻蚀和热压键合工艺,构建了集成加热器(金蛇形电阻)的微流控芯片。通过调节质量流速(0.5-2.0 g/min)与热通量(最高770W/cm²),量化了流形数量、微柱排布对临界热通量、传热系数(HTC)及压力降的影响,并利用高速摄像观测了气液界面动态。研究证明,流形-毛细协同设计显著提升性能,9组流形结构使压力降低至36.4kPa(降幅62%),临界热通量达770W/cm²。微柱阵列通过增强薄液膜蒸发,将有效传热系数提升至10^5 W/(m²·K),同时抑制气相逆流(逆流温度降低40%)。在2.0g/min流量下,系统性能系数(COP)突破10^5,仅需1.3mW泵功即可实现高效散热。对比传统结构,微柱侧壁布局使温度波动标准差减少50%(如452W/cm²时波动从±8.3K降至±4.1K),验证了毛细力驱动气液分离的有效性。研究成果以“Chip cooling with manifold-capillary structures enables 10^5 COP in two-phase systems”为题发表在《Cell Reports Physical Science》期刊。

03

图文导读

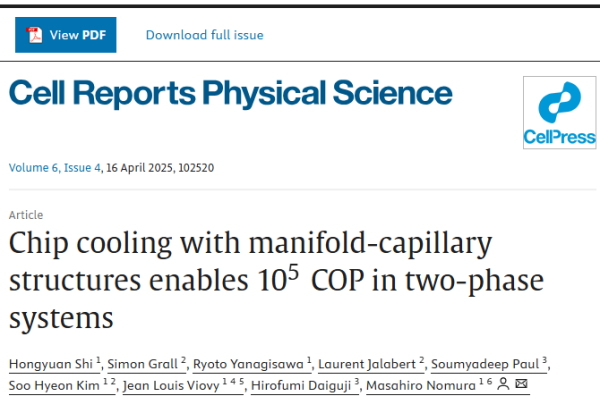

图1.测量了具有不同歧管的微流控设备的热性能和流动阻力。(A) 硅基底上带有平行微通道和歧管的扫描电子显微镜(SEM)图像。微通道的宽度为20微米,高度为100微米。歧管的宽度为200微米,高度为300微米,分别具有3、5、7和9对进出口。微通道、表面和歧管的刻度条分别为50微米、500纳米和1毫米。(B) 不同歧管配置之间的临界热流密度对比。每个设备在质量流量从0.5到2.0g/min的范围内进行测量。(C) 在质量流量为2.0g/min时的流动阻力。歧管导致压力降大幅减少。(D) 在质量流量为1.5g/min时的沸腾曲线。由于入口冷却剂在室温下是过冷的,因此需要约20K的壁面过热度才能开始沸腾。(E) 在质量流量为1.5g/min时的有效对流换热系数。传热系数对歧管几何形状的依赖性较小。所有误差条表示标准偏差(n = 30)。

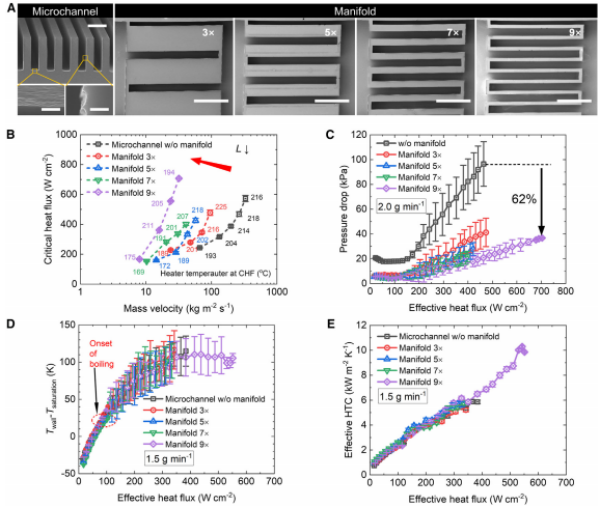

图2.具有毛细结构的微流控设备之间的流动和传热特性对比。(A) 带有毛细结构和歧管的平行微通道的扫描电子显微镜(SEM)图像。微通道的宽度为100微米,高度为60微米。渐缩的歧管高度为300微米,具有9对进出口。微通道和歧管的刻度条分别为100微米和1毫米。(B) 在质量流量从0.5到2.0 g/min的范围内,不同设备的测量临界热流密度。(C) 在质量流量为1.5 g/min时的整体对流换热系数。(D) 在质量流量为1.5 g/min时,通过插入设备入口附近的PDMS中的热电偶测量的回流温度。(E) 在质量流量为2.0g/min时的流动阻力。所有误差条表示标准偏差(n = 30)。

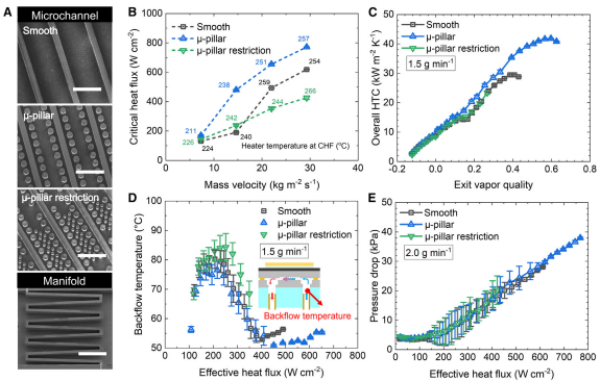

图3.在具有微柱的微流控设备中实现流动沸腾,温度和压力降的波动较小。(A和B) 在质量流量为1.5 g/min的情况下,manifold 93和m-pillar设备的有效热通量对应的壁面过热度。(C和D) 在质量流量为1.5 g/min的情况下,m-pillar设备中壁面温度和压力降随时间的演变。在高热通量条件下,形成了没有严重温度和流动波动的流动沸腾。在临界热通量之后,观察到壁面温度的单调增加和压力降的减少。

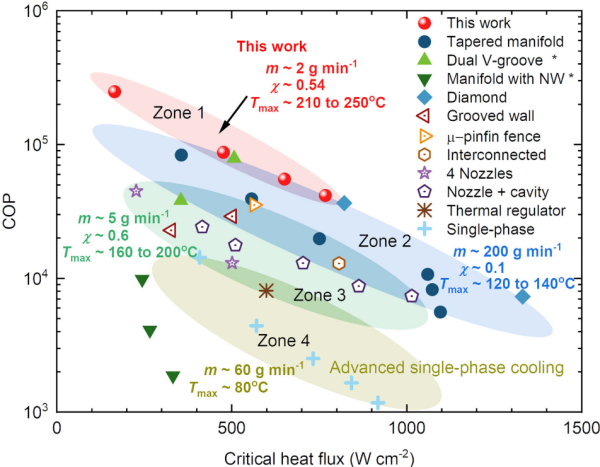

图4. 使用水在微通道中进行两相冷却的实验证实的临界热通量和性能系数(COP)的基准比较。区域1表示本研究中通过使用2.0 g/min的质量流量和0.54的出口蒸汽干度实现高效冷却的结果。其他使用歧管的设计(区域2中用实心符号标记)消耗数百倍的水量,出口蒸汽干度约为0.1。微结构增强设计的结果在区域3中用空心符号标记。区域4显示了Van Erp等人【9】的典型单相冷却技术的性能。扩展数据在表S1中提供。∗表示设备的最大热通量受限于实验装置,而不是CHF(临界热通量)。

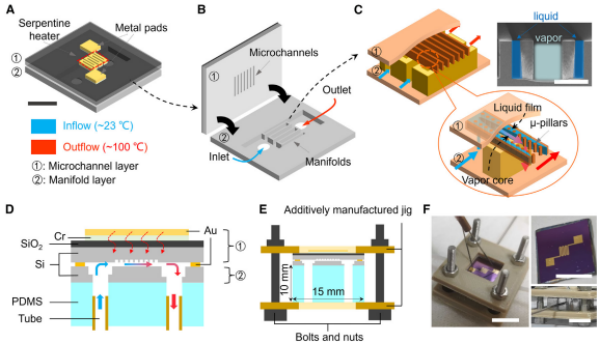

图5.结合微通道层和歧管层的微流控设备。(A) 微流控设备的示意图。比例尺:5毫米。(B) 微通道层和歧管层的分解视图。加热器位于带有平行微通道的基底背面。微通道层和歧管层相互结合,构成流动路径。(C) 冷却剂在歧管和微通道之间流动,形成N形流动路径。毛细结构将蒸汽流与沿侧壁的液膜分离。插图显示了理想条件下的有序两相流。比例尺:50微米。(D) 粘合设备的横截面示意图,显示了热流和流体流动方向。(E) 使用螺栓和螺母机械紧固夹紧设备。(F) 夹紧设备的等距、顶视和侧视图图像。比例尺:1厘米。